5S改善事例を見たいというご要望に応え、弊社が5S研修をさせていただいた企業様の事例を画像と共にご紹介します。

今回は工場編①です。

いいな!使える!と思った改善アイデアは、どんどんパクって、あなたの会社の5Sに役立ててください。

モノの置き方を中心にご紹介します。

工場は特にモノが多いので、まずはしっかり整理(不要なモノを捨てる作業)を行い、手元を必要なモノだけにしましょう。

その次に整頓(誰でもすぐに見つけ、素早く取り出せる仕組み)です!

治工具の5S改善事例

旋盤治具の5S改善事例

箱に入れたまま、積み上げた状態だと、中身がすぐにわからずに、取り出しにくくなります。

治具をすべて平置きにして、サイズ別に区画線で仕切って、形跡管理(姿絵)で定位置を決めることで、見つけやすく取り出しやすくなります。

次の例では、縦に並べて収納。

ラベルの色を赤と白交互にすることで、見やすくするという工夫がなされています。

こちらは形跡管理をして、黄色いテープで区画することで、わかりやすく定位置化。

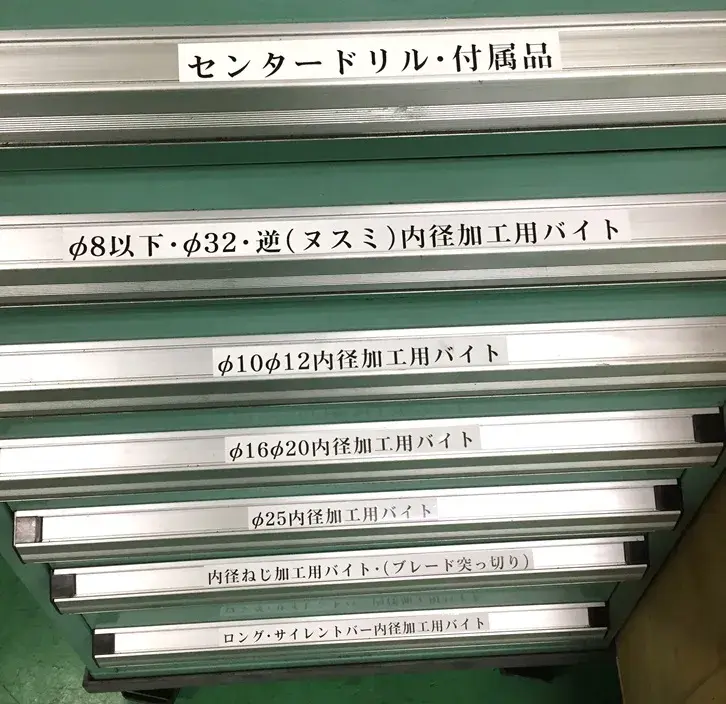

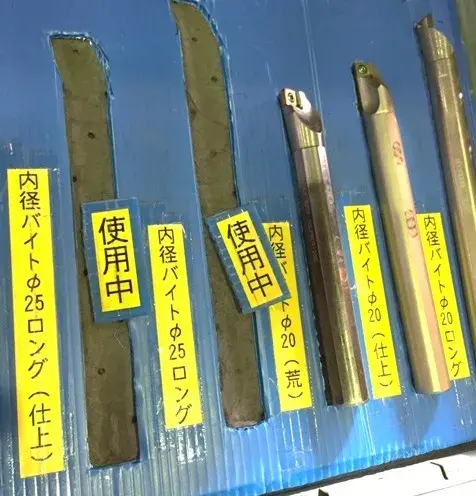

旋盤バイトの5S改善事例

こちらは整理整頓前のキャビネット内のバイト。

ルールなくキャビネットにいれられた、探すのに時間がかかってしまいます。

これを形跡管理(姿絵)で定位置化して、番号を表示。

さらに、置き場にそれぞれの写真を貼り付けて、より戻す場所がわかりやすく

キャビネットの格段の見出しにもしっかり表示

次は別の会社様の事例。

プラダン(プラベニ)を切り抜いて作った形跡管理で定位置化。

形跡管理(姿絵)による定位置は戻す場所がわかりやすく、余計なモノが増えないというメリットがあります。

こちらはさらに、持ち出した際に「使用中」というプレートを置くというルールでしっかり管理。

これで無くすことがなくなります。

こちらは、縦に指すタイプの収納。

立てることで、省スペースで収納できるので、スペースの少ないところでは有効です。

歯車の5S改善事例

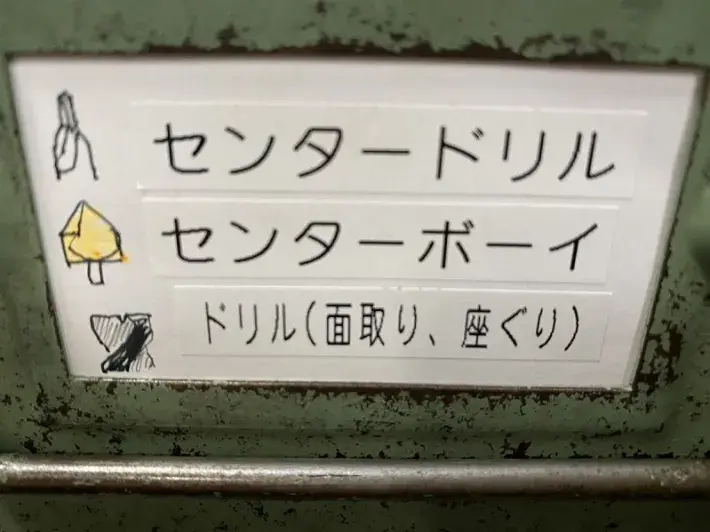

ドリルの5S改善事例

こちらは整頓前のキャビネットに並べられたドリル。

これを立てて並べるように定位置化し、見える化。

さらに一つひとつにしっかり表示。

見やすく分かりやすく、「誰でもすぐに取り出せる」のが5S整頓の基本です。

こちらは表示の例。

ラフな手描きではありますが、文字で見るより格段にわかりやすくなっています。

タッパーチャックの5S改善事例

キャビネット内のタッパーチャックの定位置化。

余計なモノが増えなくなり、見つけやすくなりました。

チップ・コレットなどの5S改善事例

キャビネット内収納のチップやコレットの整頓事例。

まず整理して、サイズごとに細かく分類して表示。

ピンゲージの5S改善事例

スポンジ素材の型抜きをして、一つひとつ細かく表示。

ジャッキなどの5S改善事例

マシニングのジャッキ置き場の事例です。

区画線で仕切って、サイズ別に定位置化。

写真を付けることで、よりわかりやすく表示されています。

ボーリングヘッドの改善事例

こちらはボーリングヘッドの定位置管理ですが、持ち出すときは利用者がそこに自分のネームプレートをかけるという仕組みになっています。

共有のモノで、「今誰が使っているかわからない」という状態が解消されました。

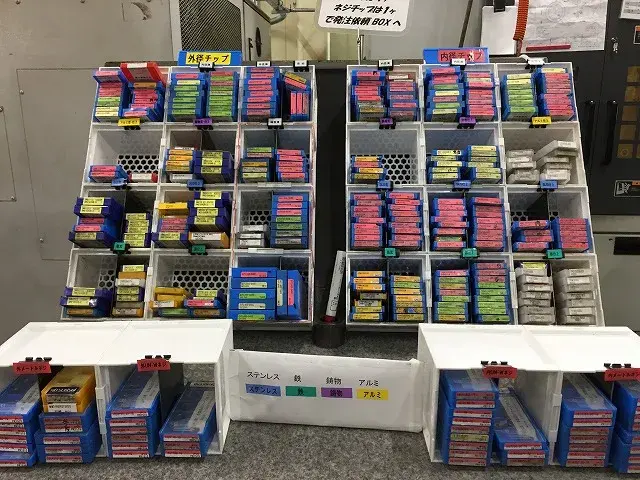

チップ類の5S改善事例

チップ類を手作りのラックで集中管理。

キャスター付きなので、移動もでき清掃もしやすくなっています。

また、4面使っており、スペースも有効に使われています。

こちらは別の会社様の事例で、チップ定位置化の改善Beforeです。

当初、このような形で工場内に点在していました。

それらを一カ所に集約し、改善を重ねて、このように進化しました。

左右で「外径」「内径」の大きなカテゴリー分類し、

用途ごとに細かく分類し。

さらに、素材ごとに色分け表示を色分けすることで、格段にスピードアップ。

【5S改善アイデア事例シリーズ】