ヒューマンエラーを防ぎ、作業効率や品質を向上させるために欠かせない「ポカヨケ」。この日本発の革新的なアイデアは、製造業から物流、さらには日常生活に至るまで、さまざまな分野で広がりを見せています。

ヒューマンエラーを防ぎ、作業効率や品質を向上させるために欠かせない「ポカヨケ」。この日本発の革新的なアイデアは、製造業から物流、さらには日常生活に至るまで、さまざまな分野で広がりを見せています。

本記事では、ポカヨケの基本的な考え方から具体的な実践事例、さらにそのメリットや可能性について深掘りし、あなたのビジネスや日常にどのように活用できるかをご紹介します。

ポカヨケとは何か

定義と語源

ポカヨケ(Poka-Yoke)とは、生産工程や日常作業において発生しがちなヒューマンエラーを防止するための仕組みや装置を指します。

日本語の「ポカ(ミス・失敗)」と「ヨケ(回避する)」を組み合わせた造語で、英語では「Fool Proof(愚かな行動を防ぐ)」と訳され、製造業では「Poka-Yoke」と呼んでいます。

この言葉は、トヨタ生産方式の開発者の一人である故・大野耐一氏が提唱した概念として知られています。

再発防止策としてのポカヨケ

企業では、不良品が発生した場合、その原因を明らかにし、再発を防ぐための対策を実施することが求められます。

この再発防止策には、不良の再発を完全に防ぐものから、発生率を低減するものまで、さまざまなレベルがあります。それぞれの対策は、発生した問題の規模や性質に応じて適切に選択されます。

発生源の排除とその難しさ

不良を100%発生させないためには、原因となるプロセス自体を排除することが理想的です。しかし、生産工程においてはこれを完全に実現するのは難しい場合が多いのが現実です。

そのため、ポカヨケや機械による自動化が、現実的で効果的な再発防止策とされています。

ポカヨケは仕組みの設計によってエラーを防ぐ方法であるものの、作り込みが不十分な場合には完全ではありません。また、自動化された機械も高い信頼性を持ちますが、故障や劣化といったリスクがあります。

それでも、現状ではポカヨケと自動化が最も信頼性の高い手段と言えます。

ポカヨケの目的と身近な事例

ポカヨケの目的は単純明快です。それは、作業者が意図しないミスを起こした場合でも、そのミスが大きな問題や製品不良につながらないようにすることです。

生産現場ではもちろん、日常生活でも私たちの身の回りに多くのポカヨケが存在しています。

例えば、USB端子が正しい方向でしか挿入できない仕組みや、アイロンが転倒した際に自動で電源が切れる機能などがその代表例です。

ポカヨケの役割と意義

ポカヨケは単なるエラー防止策ではありません。それは「品質向上」と「生産効率の改善」をもたらす重要な仕組みです。

作業ミスが減少すれば、不良品が減少し、結果的に顧客満足度が向上します。また、高額な機械化や複雑なシステムを必要とせず、簡単かつ安価に導入できることが多いのもポカヨケの大きな魅力です。

ポカヨケは次のような特徴を備えています:

- シンプル:誰でも簡単に理解し利用できる設計。

- 即応性:エラー発生時に速やかに知らせる機能。

- 普遍性:特定の人や状況に依存しない、汎用的な仕組み。

このように、ポカヨケはローテクでありながらも非常に効果的な対策であるため、企業の改善活動や日常生活の工夫に幅広く応用されています。

ポカヨケのメリット

ポカヨケを導入することには多くのメリットがあります。特に、ヒューマンエラーの防止やミス削減といった直接的な効果に加えて、間接的に生産効率や品質向上にも大きく寄与します。

ここでは、ポカヨケがもたらす代表的なメリットを詳しく解説します。

1. ヒューマンエラーの防止

ポカヨケは、作業者のミスを未然に防ぐ仕組みとして設計されています。作業者がうっかり間違えることがあっても、装置や仕組みが自動的に誤操作を防ぎます。これにより、製造工程や日常作業におけるエラーの発生率を大幅に低下させることが可能です。

例として、トヨタ自動車の生産ラインでは、規定のトルクでボルトを締めた際に緑のランプが点灯する仕組みを採用しています。このような仕組みは、人間の「うっかりミス」を許さない環境を作り出し、安定した品質を維持する助けとなっています。

2. 品質向上とコスト削減

ポカヨケにより不良品の発生を抑えることで、品質管理の手間が軽減され、結果的に製品の信頼性が向上します。不良品が減れば、修理や返品対応にかかるコストも削減できるため、企業の経済的負担を軽減します。

さらに、ポカヨケは高額な投資を必要としないことが多いため、費用対効果が非常に高いのも特徴です。簡単なアイデアや工夫で実現可能なケースが多く、初期投資が少ないため、中小企業でも導入が容易です。

3. 生産効率の向上

エラーの発生を防ぐだけでなく、ポカヨケは作業の効率化にも寄与します。ミスによる作業のやり直しが減少するため、作業者は本来の工程に集中することができます。特に、IT技術や自動化を組み合わせたポカヨケは、大規模な生産ラインでの効率向上において大きな役割を果たしています。

例えば、物流倉庫でのバーコードリーダーを活用した誤出荷防止システムは、ミス削減だけでなく、作業スピードの向上にも貢献しています。このような仕組みは、繁忙期でも安定した運用を可能にします。

4. 誰でも使える汎用性

ポカヨケのもう一つの大きな魅力は、そのシンプルさと普遍性です。利用者が特別なスキルや訓練を必要とせず、誰でも簡単に使用できる設計になっています。これにより、企業全体の改善提案制度においても、ポカヨケのアイデアは高く評価されることが多いのです。

このように、ポカヨケはシンプルかつ効果的な手法であり、多くの業界や場面で応用されています。

ポカヨケのタイプ

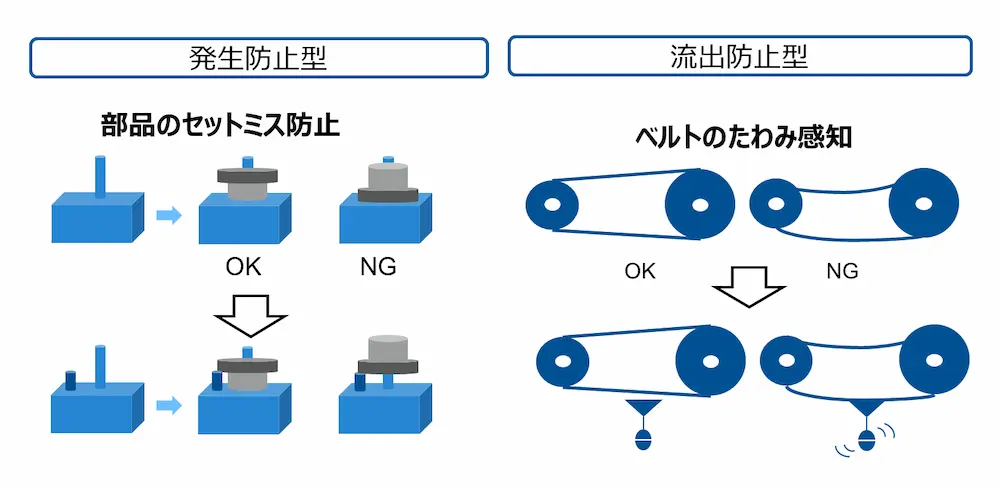

ポカヨケには、大きく分けて次の2つのタイプがあります。

発生防止型

エラーが発生する前にそれを防ぐ仕組みです。例えば、部品のセットミスを防ぐために専用の治具を用いるケースや、トヨタ生産ラインのボルト締め工程での規定トルク到達の確認機能がこれに該当します。

流出防止型

エラーが発生した際にそれを検知し、問題がさらに進行しないようにする仕組みです。例えば、物流倉庫でバーコードリーダーを使用して誤出荷を防ぐ仕組みは、このタイプに当たります。

使い分けのポイント

発生防止型と流出防止型は、現場の特性や目的に応じて適切に選ぶ必要があります。例えば、不具合の発生そのものを許容できない工程では発生防止型が適しています。一方、発生後の影響を最小限にとどめたい場合には流出防止型が有効です。

プロセス全体の改善には、ポカヨケや自動化だけでなく、工程内で発生するバラツキを正確に把握し、管理することも重要です。バラツキの原因やその改善手法について詳しく知りたい方は、こちらの記事をご覧ください

こちらもCHECK

-

バラツキとは?原因分析から改善手法までを詳しく解説【製造業・営業向け】

ビジネスの現場では、製造業をはじめとして「バラツキ」が避けられない課題として立ちはだかります。 例えば、製造現場で10センチの寸法に加工したとしても、ミリ単位、さらにはマイクロ単位で見れば、完全に同じ ...

続きを見る

実践事例:トヨタ自動車の生産ライン

ポカヨケの代表的な活用例として、トヨタ自動車の生産ラインを挙げることができます。トヨタ自動車は「品質を工程で作り込む」という理念のもと、ポカヨケを生産現場で広く活用してきました。ここでは、実際の事例を通して、ポカヨケがどのように役立っているかを見ていきましょう。

ボルト締め工程におけるポカヨケ

トヨタ自動車の工場見学で紹介される事例の一つに、車体製造ラインでのボルト締め工程があります。この工程では、トルクレンチを使用してボルトを規定のトルクで締める必要がありますが、ここにポカヨケの仕組みが組み込まれています。

1本のボルトを締めると、規定のトルクに達したことを知らせる緑色のランプが点灯します。これにより、作業者は適切に締め付けが行われたことを一目で確認できます。さらに、この工程には重要な連動仕組みが存在します。すべてのボルト(例えば5本)がそれぞれ緑のランプで締め付け完了を示さない限り、次の工程に進むことができない仕組みになっています。

このポカヨケで、もしボルトが一本でも締め忘れや緩みがあれば、ラインは自動的に停止し、ライン長(責任者)が問題箇所を確認・修正します。このようにして、100%の精度でボルト締めが行われることを確保しているのです。

ポカヨケの効果

このシステムによって、次のような成果が得られています:

- ヒューマンエラーの排除:作業者がミスをしても、装置がそれを検知して対応します。

- 品質向上:ボルト締めの不具合が発生しないことで、車体の安全性が確保されます。

- 生産効率の維持:問題が発生しても即座に対処できるため、大きな遅延を防ぎます。

トヨタ生産方式との関連

このようなポカヨケは、トヨタ生産方式(TPS)の重要な柱の一つである「自働化」(じどうか:Automation with a human touch、Autonomation)を体現しています。自働化とは、単なる機械化ではなく、エラーが発生した際に即座に人が介入できる仕組みを作ることです。このアプローチにより、トヨタ自動車は高品質な製品を安定して生産し続けています。

こちらもCHECK

-

トヨタ生産方式の基本『7つのムダ』を解説!覚え方と優先順位

トヨタ生産方式(Toyota Production System, TPS)は、ムダを見える化し、徹底的に排除することを目的とした考え方です。このムダは「7つのムダ」として定義されています。 「乾いた ...

続きを見る

物流倉庫におけるポカヨケ

ポカヨケの概念は、生産現場だけでなく、物流倉庫の業務効率化やミス削減にも活用されています。ここでは、物流業務における実践例を通じて、ポカヨケがどのように誤出荷防止や品質向上に貢献しているかを解説します。

バーコードリーダーによる誤出荷防止

従来の物流倉庫では、作業者が伝票を持ち、倉庫内で商品をピッキング(取り出し)する作業が行われていました。しかし、繁忙期になるとヒューマンエラーが増加し、誤出荷が日常的に発生する問題がありました。このような状況では、商品の回収や再出荷に多大な時間とコストがかかります。

従来の物流倉庫では、作業者が伝票を持ち、倉庫内で商品をピッキング(取り出し)する作業が行われていました。しかし、繁忙期になるとヒューマンエラーが増加し、誤出荷が日常的に発生する問題がありました。このような状況では、商品の回収や再出荷に多大な時間とコストがかかります。

現在、多くの物流倉庫ではバーコードリーダーを用いたポカヨケの仕組みが導入されています。このシステムの主な流れは以下の通りです:

- 商品のバーコードをスキャン。

- スキャン結果が出荷リストと一致しない場合、バーコードリーダーが警告音を発する。

- 誤出荷をその場で防止し、修正作業を即座に行う。

この仕組みにより、作業者は商品をピッキングするたびに正確性を確認できるため、誤出荷が大幅に削減されます。

IT化との融合

バーコードリーダーを利用したポカヨケは、物流業界におけるIT化の一環として導入されています。この技術は、以下のような効果をもたらします:

- ミス削減:人的エラーの発生率を最小限に抑えます。

- 生産効率の向上:商品の正確なピッキングが迅速に行えるため、作業全体のスピードが向上します。

- コスト削減:誤出荷による返品や追加配送の手間が減り、コストが削減されます。

規模の大きな物流倉庫では、ポカヨケにかかる初期費用も迅速に回収可能であり、結果的に企業全体の業務効率化に寄与します。

ポカヨケの汎用性

このような物流業務でのポカヨケは、単にシステムを導入するだけでなく、現場の課題に即した工夫も含まれています。たとえば、ピッキングリストをデジタル化し、作業者が迷わないように商品棚を光で案内する「ピッキングナビゲーション」も、ポカヨケの一環として活用されています。

日常と生産現場で見られるその他のポカヨケ

ポカヨケは生産現場だけでなく、私たちの日常生活にも広く応用されています。簡単でシンプルな工夫が、ミスを防ぎ、効率を向上させる仕組みとして機能しています。ここでは、日常や生産現場でよく見られるポカヨケの例をご紹介します。

日常生活におけるポカヨケ

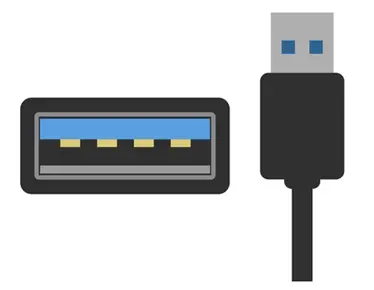

1. USBの逆刺し防止

USB端子は、一方向にしか挿入できない設計になっています。これにより、誤った方向に挿そうとしても自然にエラーを防ぐことができます。この設計は、ポカヨケの基本理念である「事前にミスを防ぐ」を体現しています。

2. 電化製品の安全機能

アイロンが転倒した際に自動で電源が切れる機能や、電子レンジのドアが閉まらないと加熱が始まらない仕組みも、ポカヨケの一例です。これらの機能は、事故や故障を防ぎ、安全性を高めるためのものです。

3. 車の燃料キャップ忘れ防止

車の給油キャップには、給油後に忘れないようチェーンやホルダーが付いています。この小さな仕組みが、キャップの紛失や給油口の開放状態を防ぎます。

生産現場における細やかなポカヨケ

1. ネジの形状による防止策

さらに、プラスネジのみを使用することで、ドライバーが滑って製品を傷つけるリスクを軽減しています。このような設計変更も、ポカヨケの一環です。

2. ネジ締め工程の工夫

組み立て工程では、使用するネジを製品ごとに専用のケースに分けて管理する方法が一般的です。例えば、5本のネジが必要な製品には、あらかじめ5本だけが入ったケースを使用することで、締め忘れを防ぎます。このようなシンプルな工夫が、製品不良の発生を大幅に削減します。

3. ベルトのたわみ感知センサー

ベルトコンベアのたわみを感知するセンサーを設置することで、異常が発生した際に即座にラインを停止できます。これにより、さらなる問題の発生を防ぎます。

ポカヨケのさらなる可能性

ポカヨケは、現場作業者の工夫によってその価値を最大化します。大規模なシステムだけでなく、小さなアイデアや日々の改善提案を通じて、より効果的な仕組みが作られることが多いです。これらの取り組みが、品質向上や生産効率の向上に直結しています。

まとめ

ポカヨケは、「ミスを防ぐためのシンプルな仕組み」というアイデアから生まれ、今日では多くの業界や日常生活で欠かせない存在となっています。

トヨタ自動車の生産ラインや物流倉庫での事例は、ポカヨケがヒューマンエラー防止や生産効率の向上にどれほど効果的であるかを示しています。

また、USBの逆刺し防止やアイロンの安全機能のように、私たちの身の回りにもその恩恵を感じることができます。

ポカヨケの本質は「シンプルさ」と「普遍性」にあります。特別な訓練や高額な投資を必要とせず、誰でも利用できることがその強みです。

日々の業務や生活の中で「どうすればミスを防げるか」を考え、工夫を積み重ねることで、ポカヨケはさらなる価値を生み出していくでしょう。