要点まとめ

- IE(Industrial Engineering)とは、生産現場の「ムリ・ムラ・ムダ」を解消し、安全かつ効率的な作業環境を実現するための改善技術である。

- 主要な分析手法には、「製品工程分析」「要素作業分析」「配置研究」「標準作業組み合わせ票」の4つがあり、現場の状況に応じて使い分けることが重要。

- IEの効果を最大化するには、職場環境の基礎を整える5S活動(整理・整頓・清掃・清潔・躾)との連携が欠かせない。

現場での改善活動がなかなか定着しない──そんな悩みを抱える生産現場は少なくありません。

改善の取り組みは続かず、ムダが積み重なり、生産性も伸び悩む…。

そんな課題に対し、「IE(Industrial Engineering)」は、現場を見える化し、改善を仕組みとして回すための強力な技術です。

もくじ

IEの起源と発展

IEは、1765年の産業革命時代のイギリスで生まれました。その後、多くの改善手法が生み出され、最終的にはトヨタ生産方式へと発展しました。

しかし、トヨタ生産方式を導入するには、高度な製造哲学の理解や「一個流し」の実践が必要であり、すべての企業にとって簡単に導入できるものではありません。そこで、どの生産現場でも適用できるシンプルな改善手法として発展したのがIE手法です。

IEの目的

IEの導入によって期待されるのは、「安全・確実・楽に・早く」という観点での作業改善です。

作業負担を減らし、企業全体の利益向上につながります。

IEの基本概念

ムリ・ムラ・ムダとは?

IEの中心概念となるのが 「ムリ・ムラ・ムダ」の排除 です。この3つの問題を改善することで、生産現場の効率が大きく向上します。

| 分類 | 意味 | 具体的な影響 |

| ムリ | 能力以上の負荷がかかっている状態 | 作業者への負担増大、 不良品発生、納期遅れ |

| ムラ | 能力に対して負荷が下回っている状態 | 品質の不安定化、 作業時間の変動、効率低下 |

| ムダ | ムリとムダが混在して予測できない状態 | 手待ち、不要な移動、 過剰な検査や修正 |

ムダの中でも、現場では特に7つの代表的なパターンに注目します。

7つのムダ

IEでは、ムダを7つに分類し、それぞれを取り除くことで生産効率を向上させます。

- 手待ちのムダ:作業者や機械が待機している時間

- 移動のムダ:作業者が不要に動くこと

- 運搬のムダ:材料や部品を無駄に運ぶこと

- 作りすぎのムダ:必要以上に生産し、在庫を増やすこと

- 加工のムダ:本来不要な工程や過剰な加工

- 在庫のムダ:部品や製品を過剰に抱え、スペースや管理コストが増加すること

- 不良・手直しのムダ:ミスによる修正作業や不良品の廃棄

これらのムダを減らすことで、作業スピードが向上し、無駄なコストを削減できます。

こちらもCHECK

-

トヨタ生産方式の基本『7つのムダ』を解説!覚え方と優先順位

トヨタ生産方式(Toyota Production System, TPS)は、ムダを見える化し、徹底的に排除することを目的とした考え方です。このムダは「7つのムダ」として定義されています。 「乾いた ...

続きを見る

動作経済の四原則

IE手法では、作業の無駄を減らすために「動作経済の原則」が活用されます。この原則に従うことで、より効率的な作業が可能になります。

動作の数を減らす

ムダな動作を排除して、シンプル化する

工具を手元に置き、「探す」「持ち替える」などのムダを減らす動作を同時に行う

両手を効率的に使い、作業の持ち時間をなくす

片手で部品を持ちながら、もう片手で組立を進める動作の距離を短くする

作業での移動距離を最小限にする

部品や工具を手元に配置し、移動距離を削減する動作を楽にする

身体的負担の少ない姿勢や方法で作業する

作業台の高さ調整、重量物はローラーを活用する

こちらもCHECK

-

動作経済とは?製造業で作業効率と生産性を上げる4原則×3視点の改善手法

毎日の作業で「無駄が多い」「疲れる」「非効率だ」と感じていませんか?そんな悩みを解決するのが、IE(Industrial Engineering)の基本手法である「動作経済」です。 これは作業を楽にし ...

続きを見る

IEの主要な分析手法

IEでは、生産現場のムリ・ムラ・ムダを可視化し、改善のための手がかりを得るために、さまざまな分析手法が活用されます。ここでは、特に現場でよく使われる4つの主要な分析手法を紹介します。

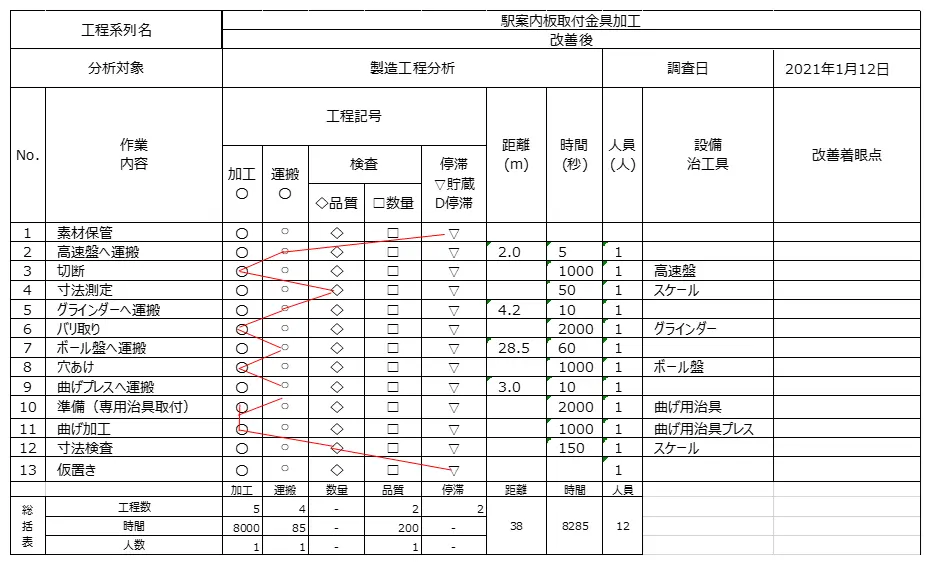

1. 製品工程分析

概要

製品が原材料から加工され、完成品になるまでの流れを図表化する手法です。「加工」「運搬」「検査」「停滞」の4つの要素を分類し、視覚的にわかりやすく整理します。

用途

- 製品などの不要な停滞をなくす

- 運搬回数を減らし、より効率的な作業方法に改善

- 運搬距離を短縮し、作業の負担を軽減

- 加工と検査を同時に行い、作業効率を向上

製品工程分析事例

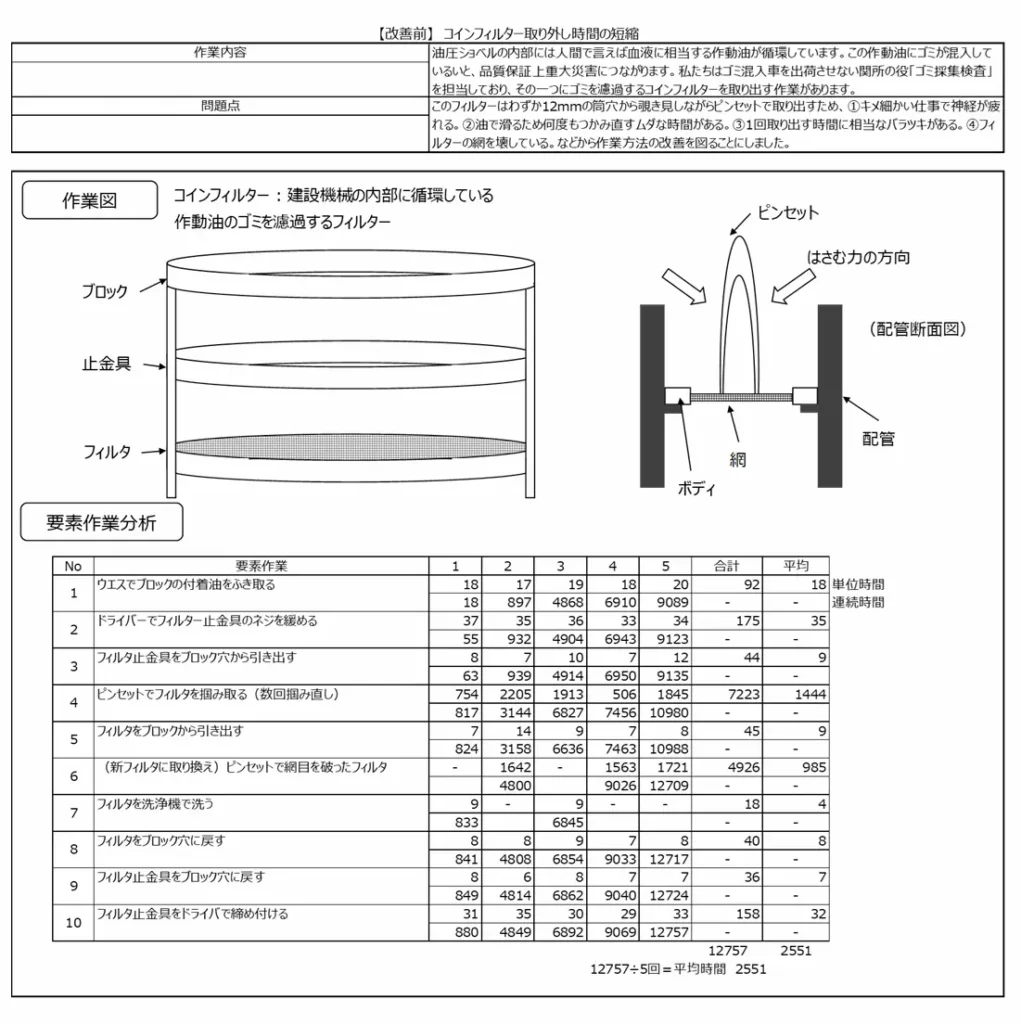

2. 要素作業分析

概要

作業を細かい動作単位に分け、それぞれの時間をストップウォッチで測定する手法です。特に繰り返し作業の多い工程に適しており、標準作業時間の設定にも役立ちます。

用途

- 不要な時間のムダを見つけ、作業の能率を向上

- バラツキの大きい作業を分析し、より負担の少ない方法に改善同じ作業を行う作業者間の作業時間を比較し、効率的な方法に変更

- 標準作業時間を設定するための基準資料とする

要素作業分析事例

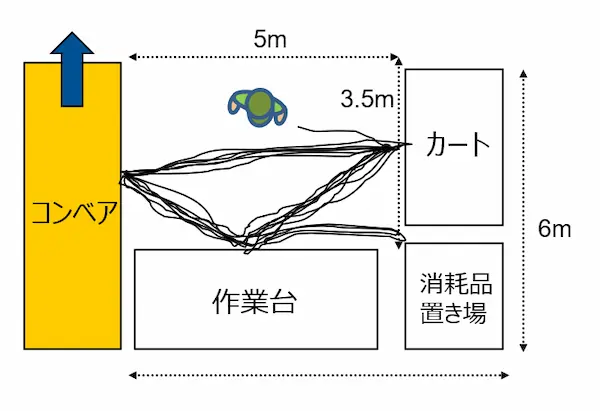

3. 配置研究

概要

作業者や物の動き、作業スペースの配置を最適化するための研究手法です。特に運搬工程分析と組み合わせることで、より効率的な作業環境を作ることができます。

用途

- 運搬手段や距離を改善し、作業時間を短縮する

- 物の置き方や取り扱い方法を見直し、作業の流れをスムーズにする

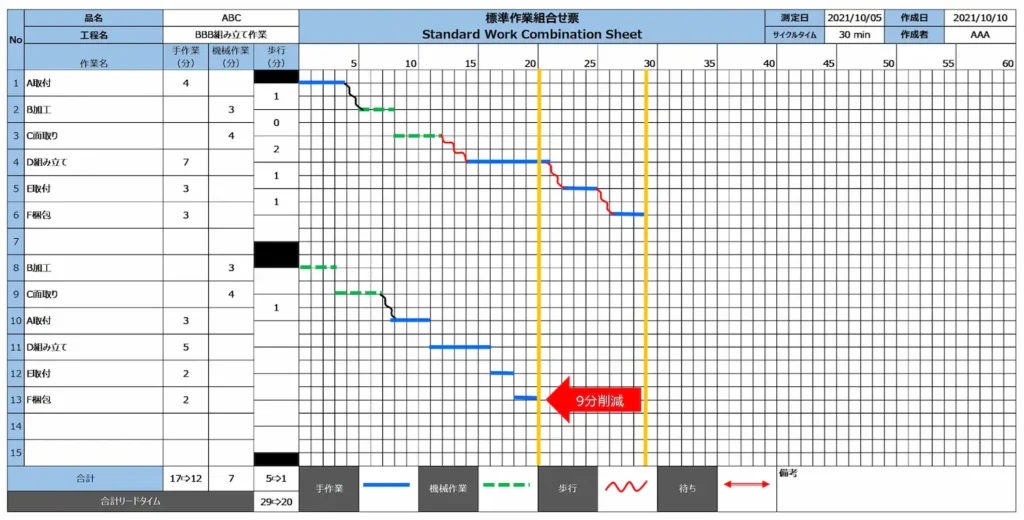

4. 標準作業組み合わせ票

概要

作業の改善前と改善後の違いを見える化するために使われる資料です。作業の流れを時間単位で整理し、どのように改善されたかを一目で理解できるようにします。

用途

- 作業改善の報告資料として活用できる

- 改善後の成果を共有し、作業の標準化を進める

. 標準作業組み合わせ票の事例

IE手法の実践

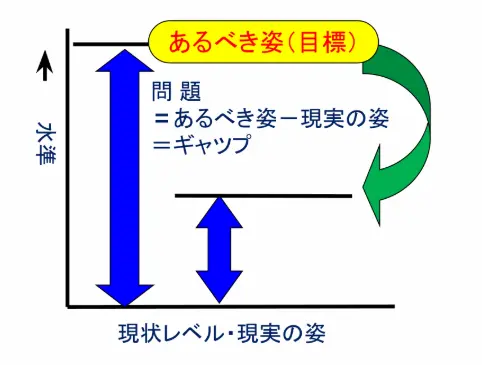

IEの基本概念や分析手法を理解したら、次に重要なのは実際の現場でどのように活用するかです。本章では、IEを生産現場で実践する際の流れやポイントを紹介します。

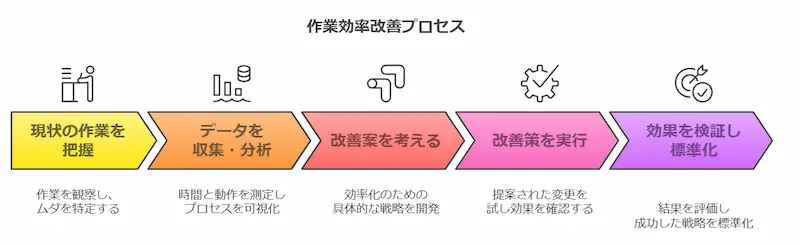

IEの実施ステップ

IEを活用して現場を改善するためには、以下の5つのステップに沿って進めます。

1️⃣ 現状の作業を把握する

まずは、現場の作業を観察し、ムリ・ムラ・ムダがどこにあるのかを明確にします。特に七つのムダや動作経済の原則を意識しながら、改善点を洗い出します。

2️⃣ データを収集・分析する

- 要素作業分析を活用し、作業時間や動作を測定する

- 製品工程分析で、モノの流れを可視化する

- 配置研究を通じて、作業スペースや動線を最適化する

3️⃣ 改善案を考える

データをもとに、どのように作業を効率化できるかを検討します。例えば、ムダな動作をなくすために、工具の配置を見直すといった具体的な改善策を考えます。

4️⃣ 改善策を実行する

考えた改善策を実際の作業現場で試し、問題がないか確認します。ここでは標準作業組み合わせ票を活用し、作業の変化を記録すると効果的です。

5️⃣ 効果を検証し、標準化する

改善の結果を評価し、成功した手法を標準化することで、継続的な改善につなげます。

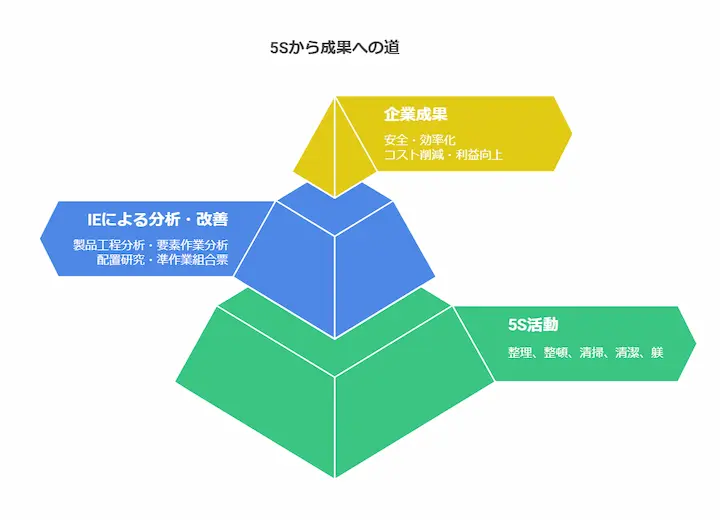

「5S活動とIEの深い関係性」

5S活動とは何か?

生産現場の改善を進める上で、IEと共に非常に重要な位置づけにあるのが「5S活動」です。

5Sとは、『整理・整頓・清掃・清潔・躾』の頭文字を取ったもので、職場の安全性や効率性、そして快適性を向上させるための基礎的な取り組みです。

- 整理:「要るモノ」「要らないモノ」「急がないモノ」を分類し、要らないモノを処分する

- 整頓:「必要なモノを、いつでも、誰でも、すぐに取り出せる」ようにする

- 清掃:「ゴミ・チリ・ホコリ・汚れのないピカピカな状態」を維持する

- 清潔:整理・整頓・清掃の3Sが標準化され、継続されている状態

- 躾(しつけ):会社全体が3Sを習慣化し、当たり前になっている状態

5Sは単なる職場の掃除ではありません。職場環境を整えることで、生産効率が向上し、社員の意識が高まり、組織全体が強くなります。

こちらもCHECK

-

5Sとは?職場改善の基本を徹底解説!目的・進め方・成功事例をわかりやすく紹介

はじめに:トヨタ発祥の「5S活動」で職場を変える 現代の企業や組織が抱える課題には、業務効率の低下や安全性の欠如、社員育成や社内コミュニケーションの問題など様々です。これらを解決するための強力なアプロ ...

続きを見る

なぜ5SがIEにとって重要なのか?

IEの効果を最大限引き出すためには、まず5Sが徹底されていることが前提となります。

5S活動を徹底することで、

- ムダを生む要因そのものが少なくなる

- 改善すべき問題が明確になり、問題点の特定が早くなる

- 標準化やルール作りがスムーズに行える

という効果があります。つまり、5S活動が生産現場の「基盤」を作り、その基盤の上にIE手法の分析や改善活動が効果的に機能するのです。

5Sを活用したIEの事例

実際に5Sを取り入れてからIEを活用することで、以下のような効果が生まれています。

- 整理によって不要品が減り、製品工程分析がスムーズに行えるようになった

- 整頓を徹底することで、要素作業分析の際に動作が安定し、作業時間の測定が正確になった

- 清掃・清潔により、配置研究の際に改善点が明確に可視化された

- 躾によって、標準作業組み合わせ票の運用・改善サイクルが定着しやすくなった

このように、5SとIEを併用することで、相乗効果が生まれ、より大きな改善効果を得ることができます。

5SとIEで「強い組織」をつくる

5S活動はIEを効果的に行うための「基盤づくり」であり、同時に社員の意識改革やコミュニケーション改善にもつながります。

IE手法の分析と改善を実施する前に5Sが徹底されていれば、社員自身が「問題発見能力」や「改善への意識」を持つようになり、IEの取り組みが自然と定着するようになるのです。

5S活動を通じてIEの土台を築き、安全・効率的・快適な職場づくりを目指しましょう。

まとめ

IE(Industrial Engineering)は、生産現場のムリ・ムラ・ムダを可視化し、効率的かつ安全な作業環境をつくるための強力な改善手法です。

製品工程分析や要素作業分析などの分析手法と、5S活動の徹底を組み合わせることで、持続的な現場改善が実現できます。

まずは職場の観察と整理整頓から始めて、IEによる改善を一歩ずつ進めてみましょう。