もくじ

はじめに:トヨタ発祥の「5S活動」で職場を変える

現代の企業や組織が抱える課題には、業務効率の低下や安全性の欠如、社員育成や社内コミュニケーションの問題など様々です。これらを解決するための強力なアプローチとして注目されているのが「5S活動」です。

5S活動とは、「整理」「整頓」「清掃」「清潔」「躾」という5つの柱を基に、職場環境を改善する日本発祥の手法です。

特に、トヨタ生産方式を通じて製造業や工場で広く実践されてきましたが、近年ではオフィスや病院といった異業種の現場にも応用されています。

5S活動は、単なる環境整備にとどまらず、組織風土や働く人々の意識を変える力を持っています。

本記事では、5S活動の概要や進め方を解説するとともに、目標設定や事例を交えながら、製造業をはじめとするさまざまな業界での活用方法を紹介します。

活動の目標設定や継続のポイントについても解説し、貴社が目指す「理想の職場」を実現するための道筋をお伝えします。

5S活動の概要:トヨタ方式から広がった職場改善の基本

「5S活動」とは、整理、整頓、清掃、清潔、躾の5つの頭文字をとった職場改善の手法です。

それぞれの要素には、職場環境を最適化し、従業員の生産性を向上させるための具体的な意味と目的があります。

5S活動の意味

- 整理

要るモノと、要らないモノを分類し、要らないものを捨てること - 整頓

要るモノを、誰にでも、すぐに取り出せるようにすること - 清掃

ゴミや汚れがない綺麗な状態を維持すること - 清潔

3S(整理・整頓・整頓)が維持されている状態 - しつけ

3Sが定着し、決められたことを守れる風土になっている状態

5S活動の起源と歴史

5S活動は、戦後の日本で発展した生産性向上のための手法として始まりました。それがトヨタによって体系化され、そこから製造業全体に広がりました。

その後、国際的に評価され、アメリカやヨーロッパの工場だけでなく、オフィスや医療、教育分野、さらにはデジタル環境にまで応用されています。

歴史的に見ても、この活動は単なる整理整頓の枠を超え、組織全体の文化を変革するツールとして進化してきました。

こちらもCHECK

-

5Sは仕事の基本!トヨタ流で学ぶ職場改善の基本と効果的な実践法

「整理」「整頓」「清掃」「清潔」「躾(しつけ)」の5つを基本とする5S活動は、職場環境を効率化し、生産性を向上させるシンプルかつ強力な手法です。 日本が生んだこの改善活動は、特にトヨタが実践することで ...

続きを見る

5S活動の目的:効率・安全・快適な職場づくり

5S活動が目指すもの

5S活動の目的は、単に「職場を綺麗すること」ではありません。職場環境を改善し、組織全体の効率性、安全性、快適性を向上させることにあります。具体的には、以下の3つの目的があります。

1. 安全な職場をつくること

5S活動を徹底することで、事故やケガのリスクが大幅に減少します。たとえば、工場では整理整頓が不十分なために工具が散乱し、転倒事故が発生するケースがあります。また、不注意によって大きな事故を生むこともあります。5S活動を導入することで、こうしたリスクを回避し、従業員が安心して働ける環境を構築します。また病院では、医療ミスなどの対策としても、5Sが重要な取り組みとされています。

2. 効率的な職場をつくること

整頓・整頓を徹底し、職場の「ムリ・ムダ・ムラ」をなくすことで、より早く、より楽に業務ができるようになります。たとえば、探し物や無駄な動線、無理な姿勢での作業を改善することで、生産効率は飛躍的に向上します。オフィスでは書類やデジタルデータの管理を改善することで、業務の効率化が図れます。

3. 快適な職場をつくること

5Sの行き届いた職場は、社員にとって快適でストレスのない働きやすい空間となります。物理的な快適さだけではなく、コミュニケーションや人間関係の快適さも改善されます。快適な職場は、従業員の満足度を高めるとともに、離職率の低下にも寄与します。5Sは様々な角度から問題を洗い出し、改善していく取り組みとなります。

5Sの目的共有の重要性

5Sに取り組む際は、まず社員全員が5Sの意味と目的をしっかり理解することが大切です。これまで多くの会社の5S活動を支援してきた中で、「5S活動が続かない大きな理由」の一つに「5Sの目的が共有されていないこと」があると分かりました。目的意識を持たず、単なる片付けや美化活動として取り組むだけでは、社員のモチベーションを維持するのは難しいのです。

業務が多忙な中で5S活動に時間を割くことに抵抗を感じる社員は、どの会社にも必ず存在します。5S研修を行うと、否定的または非協力的な姿勢の社員が一定数いるのは珍しいことではありません。

しかし、全社で組織的に取り組むためには、社員全員が「5Sの目的と意義」をしっかりと理解する必要があります。5Sは手段であり、それ自体が目的ではありません。「なぜ5Sを行うのか」を明確にし、「自分たちにとって大切な活動である」と納得してもらうことが、活動を続ける上で重要です。また、社員一人ひとりが5S活動を通じて得られるメリットを実感できる仕組みを整えることが、継続の鍵となります。

さらに、経営者や上司は、まず自身が「5Sは仕事の一環である」と認識し、その姿勢を示すことが不可欠です。

5Sの本質「ルールを守る風土」

5S活動の目的である「安全」「効率的」「快適」な職場は、自分たちでルールを決め、それを確実に守り続けることで初めて実現します。このルールがなければ、5Sの成果を達成することはできません。

5S活動は「ルールを決める活動」であり、「そのルールを守り続ける活動」です。そして、5Sの最終段階である「躾」は、社内の誰もが意識しなくても、注意されることなく、自然とルールを守れる状態を指します。これは、立場や役職に関係なく、全社員が無意識にルールを徹底できている状態です。

この状態を実現するためには、自分たちでルールを定め、それをしっかり守り続けることが不可欠です。これこそが、5S活動の本質と言えるでしょう。

5Sを会社に浸透、定着させるためには、「どれだけ良いルールを作れるか」「どれだけルールを守る仕組みを作れるか」が重要なポイントになります。そのためには、社員同士が話し合い、考え、アイデアを出し合い、トライ&エラーを繰り返していく姿勢が求められます。

5S活動の効果とメリット:成功事例から学ぶ職場改善

5S活動に取り組むことで、さまざまなメリットが得られます。ここでは、具体的な効果とメリットをいくつかの観点から解説します。

具体的な効果とメリット

1. ムダなスペースの削減

整理を徹底することで、不要な物品を排除し、スペースを効率的に活用できます。職場には何年も使われていない不要なモノが多く眠っています。それらのスペースを開放することで、作業ラインの拡張や設備の効率化が可能です。オフィス環境でも、不要な書類やデータの整理は効率化につながります。

2. ムダなコストの削減

モノを減らしたり、消耗品や在庫品を適正管理すことで場所代、管理費、人件費などのコストを削減できます。またキャッシュフロー悪化も防ぐことができます。そして、コストを意識した取り組みによって、社員も普段からコストを考えた働き方をするようになります。

3. 探す時間の削減

しっかりと定位置管理することで、必要な物品や資料を迅速に見つけられるようになり、「探す」という最も生産性の低い行動を無くすことができます。オフィス環境でも、書類やデータを探す時間がなくなり、集中力も向上します。

4. 業務効率の向上

整頓で定位置や定量を決め、表示することで、探し物や無駄な動作がなくなり作業効率が向上します。また、ルールや仕組みづくりを徹底することで、多くのムダがなくなり生産性が向上します。

5. 品質・サービスの向上

5S活動により業務が標準化されると、作業がスムーズかつ正確に進むようになります。その結果、品質やサービスにムラがなくなり、ミスや不良品を未然に防ぐことが可能です。これにより納期が短縮され、お客様の満足度向上につながります。

6. 安全性の確保

整理整頓された職場では、工具や材料の散乱による事故リスクが減り、清潔な環境は感染リスクを低減します。安全なルールや配置、日々の点検の習慣化が労災事故の防止に繋がります。特に危険な作業現場や医療現場では、この効果が非常に重要です。

7.会社の評価が上がる

整理・整頓・清掃が徹底された職場は、訪問したお客様の印象が良くなり、会社の評価が向上します。取引先の評価基準として5Sの取り組みが重視される場合もあり、契約率や受注率の向上につながることがあります。

ボトムアップで進める5S活動の効果

5S活動は、従来のトップダウン型ではなく、社員一人ひとりが主体的に取り組む「ボトムアップ型」で進めることで、社員自身の成長や組織文化の向上につながります。以下に、その主な効果を解説します。

社員の気づく力を育てる

現場の社員が主体となって5S活動に取り組むことで、日常業務の中で社員が問題点を自ら見つけ出し、解決策を考える機会が増えます。このプロセスを通じて、社員一人ひとりの「気づく力」と「考える力」が育まれ、全員が問題解決に取り組む文化が形成されます。

従業員間の連携やチームワークを強化

社員主導で、問題点や改善策を繰り返しディスカッションすることで、従業員間のコミュニケーションが活発化し、チームワークが強化されます。また、部署を越えた意見交換の機会を設けることで、部署間の連携も深まり、組織全体がより強固で一体感のある体制へと成長していきます。

会社の風土を改善できる

社員の意見やアイデアで進める5S活動は、「やらされている」という受動的な感覚がなくなり、自主的な活動に変わっていきます。その結果、明るく前向きな組織風土が生まれ、従業員のモチベーションが向上するとともに、離職率の低下にもつながります。

5S活動の課題

5S活動は効果的な職場改善の手法である一方、実践においてはいくつかの課題が存在します。これらの課題を認識し、適切な対策を講じることで、活動の成功率を高めることができます。

1. 全員を巻き込む難しさ

5S活動を実施する際、社員全員の賛同を得ることが難しい場合があります。特に製造業の現場では、「現状で問題がない」と考える従業員や、新しい取り組みに抵抗を感じる層が存在します。また、忙しい現場では、5S活動のための時間を確保することが難しいと感じ、後回しにされることもあります。

対策:

- 活動の目的とメリットを丁寧に説明する:5Sの目的や具体的な効果を従業員に丁寧に伝える。

- 小さな成功体験を積み重ねる:小規模な活動からコツコツ進め、効果を実感してもらうことで参加を促す。

2. マンネリ化や形骸化による継続の難しさ

5S活動は一度実施すれば終わりではなく、企業が続く限り継続していく活動です。しかし、日常業務が忙しくなると後回しにされ、「形だけの活動」なり、いつの間にか忘れ去られてしまうということがよくあります。またある程度活動を進めた企業でも、マンネリ化によって活動が停滞してしまうことがあります。

対策:

- 成果を見える化する:進捗状況や具体的な改善の効果を写真やデータで共有し、達成感を感じられるようにする。

- PDCAサイクルを定期的に回す:定期的に活動を振り返り、次の課題を設定して改善を続ける仕組みを整える。

- インセンティブ制度の導入: 活動に積極的に取り組んだチームや個人を評価や表彰する。

3. 企業風土改革の難しさ

課題

「風通しの悪さ」や「上下関係の硬直性」といった企業風土が、5S活動を阻む大きな要因となることがあります。社員が自由に意見を言えない職場では「指示待ちが多い」組織風土が根づいており、活動が定着しにくいという課題があります。このような職場では、従業員が主体的に動く意識を持つことが難しくなります。

解決策

- ボトムアップのアプローチ: 従業員が自ら課題を見つけ、解決策を提案できるような仕組みを導入します。

- コミュニケーションの場を増やす: 定期的なミーティングや意見交換の場を設け、従業員の声を積極的に取り入れます。

- 経営層の積極的な関与:活動を社員だけに任せず、経営陣が積極的に参加することで、全社員が参加しやすい環境を整える。

これらの課題に対処することで、5S活動を単なる一時的な取り組みではなく、組織文化の一部として定着させることが可能になります。

5S活動の進め方

5S活動を効果的に進めるためには、組織全体で一体感を持って、計画的に進めることが重要です。ここでは、工場、オフィス、病院などさまざまな業界で応用できる5S活動の進め方を解説します。

1. 活動の運営体制づくり

5S活動は、全員参加が基本です。そのためには、明確な運営体制を整えることが必要です。

小グループの編成

4~6人のチームを作り、役職関係なく全員が必ずどこかのチームに参加するようにし、各チームから一人リーダーを選出します。

リーダーの選出

リーダーはメンバーの意見を引き出し、活動の計画をまとめる役割を担います。

2. 長期目標と短期目標の設定

5S活動を始める前に、職場全体で共有する目標を設定し、スローガンとして掲げましょう。

長期目標

5S活動によってどんな会社にしたいのかという、会社全体で共有する大きな目標を掲げます。

例:「チームワークとコミュニケーションを大切にしお互いに信頼しあえる職場づくり」

短期目標

チームごとに、1年間で達成する具体的な目標を掲げます。測定できるように数値化できる目標が理想です。

例:「残業時間を20%削減する」「経常利益30%UP」

こちらもCHECK

-

5S活動のスローガン/標語の例と5Sスローガン・目標の作り方

5S活動を始める際に、「スローガン/標語」を決めることがよくあります。 また「スローガン考えろ」「5Sの標語を考えろ」と、トップダウンで部下や5S委員会、リーダーに考えさせることも多いと思います。 & ...

続きを見る

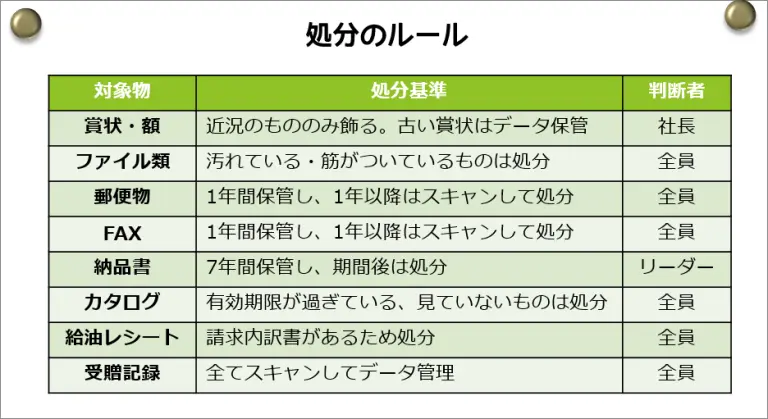

3. 事例で見る5S活動のステップ

5S活動は、それぞれのステップを順番に進めることが大切です。

1. 整理

整理は要るモノとモノと要らないモノを分類して要らないモノを徹底的に捨てる活動です。

まずは赤札作戦を実施し、不要な物を見える化しましょう。

その後、それぞれに期限を設定し、期日ごとに処分の判断を進めていきます。

また、必要な物と不要な物のルールを明確に決めておくことで、不要な物が増えるのを防ぐことができます。

2. 整頓

必要なモノをいつでも誰でもすぐに取り出せるように、すべてのモノに定位置、適正量を決めて、標示していきます。

こちらは定位置化の理想的な手法「形跡管理」です。

そこに置く物の形に合わせて型抜きされた置き場所にすることで、特定の物しか置けない仕組みになっています。

こちらは定量管理の事例です。

適正な量に応じた定位置にカウントダウン形式の数字で表示し、残量が一目で分かる仕組みになっています。

続いて表示の事例です。

置き場所と、置くものが対になるように表示するが理想です。

床に定位置を決める場合も、区画線などの表示をしましょう。

ポイントは、見栄えではなく、いかに使いやすくするかを一番に考えることです。

こちらもCHECK

-

トヨタ生産方式の基本『7つのムダ』を解説!覚え方と優先順位

トヨタ生産方式(Toyota Production System, TPS)は、ムダを見える化し、徹底的に排除することを目的とした考え方です。このムダは「7つのムダ」として定義されています。 「乾いた ...

続きを見る

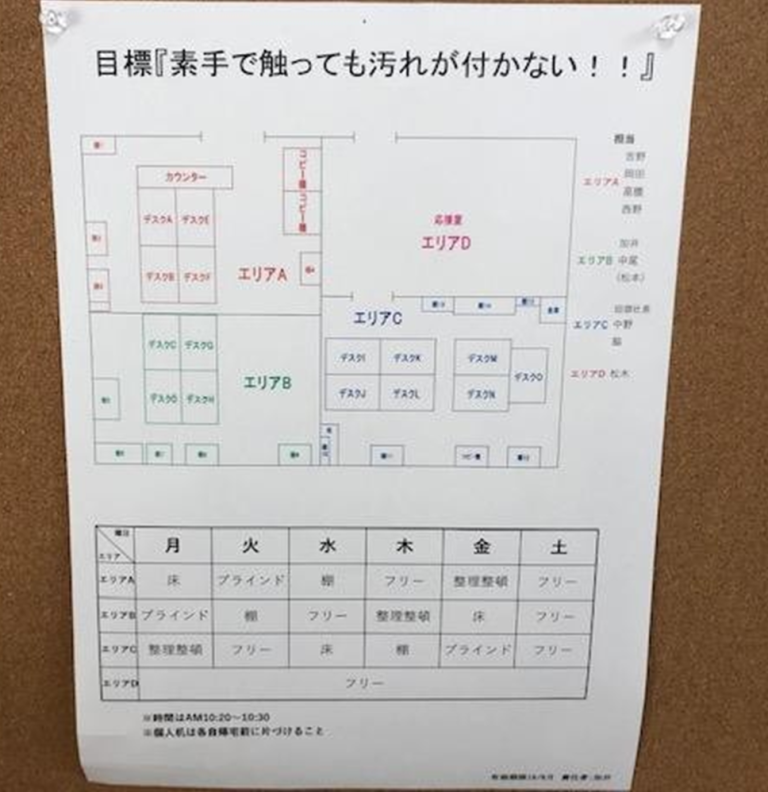

3. 清掃

誰が、いつ、どのように、どのレベルまで清掃を行うのかルールを設定し、チェックシートを作るなど忘れず維持できる仕組みを作ります。

こちらの画像は、清掃ルール表とチェックシートの事例です。

しっかり話し合い、ルールを決めることは、5S活動における最も重要な工程です。怠らないよう心がけましょう。

また汚れる原因を探り、汚れない仕組みを考えることも大切です。

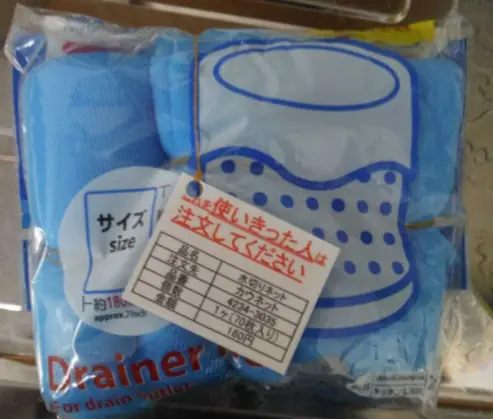

4. 清潔

整理・整頓・清掃の3Sを維持・継続できるように標準化、仕組み化を徹底します。

こちらは発注管理の仕組みの事例です。

発注先や発注数、品番などが記載されたカードを発注点に挟むことで、発注忘れを防ぎ、適正な在庫量を維持する仕組みになっています。

このように、人が入れ替わっても、迷わずできる状態が理想です。

5. 躾(しつけ)

3Sが習慣化され、誰もが自然にルールを守れている状態です。

「しつけ」という言葉から、子どもやペットをしつけるようなトップダウンの指導をイメージされる方も多いかもしれませんが、5S活動における「躾」はそうではありません。

3S活動が標準化・仕組み化され、全社員にとって当たり前の行動として定着したとき、会社は5Sの最終段階である「躾」の状態に到達します。

「躾」は、日々の小さな積み重ねの結果として実現されるものです。全社員が主体的に参加し、整理・整頓・清掃・清潔を徹底して行うことで、職場全体が効率的かつ快適な環境に変わっていきます。

こちらもCHECK

-

5Sの「躾」に違和感?誤解されがちな「躾」の本当の意味とは

日本の会社には5S活動という活動があります。 これは、「整理・整頓・清掃・清潔・躾」の取り組みで、世界中から注目されています。 日本でも製造業を中心に、色んな会社で取り入れられたり、本格 ...

続きを見る

4. 見える化と成果測定

活動の成果を継続的に把握するためには、進捗を「見える化」する仕組みが重要です。

活動報告書の作成

活動内容や成果を、ビフォーアフターの写真を添えて記録します。5Sの成果は一歩ずつの積み重ねで目に見えにくい部分もありますが、記録をしっかりと残しておくことで、振り返った際にその効果を改めて実感することができます。

活動進捗の共有

活動の成果は、掲示板への掲載や月次ミーティングでの発表を通じて共有します。この取り組みにより、アイデアの共有が進み、他部署への良い刺激を与えることが可能になります。

5. PDCAサイクルの活用

計画(Plan)、実行(Do)、確認(Check)、改善(Act)のサイクルを回すことが、5S活動を継続的に行うための重要なポイントです。それぞれのステップを以下のように進めます。

- Plan

職場の問題を自分たちで見つけ出し、改善策を話し合い、1カ月間の活動計画を立てます。 - Do

立てた計画に基づいて活動を実施します。 - Check

活動開始から1か月後に振り返りを行い、結果を評価します。計画通り進められなかった場合は、その原因についても検討します。 - Action

振り返りで得た結果を基に改善策を考え、次の計画を立てて次のサイクルにつなげます。

より詳しい実践方法については、こちらのリンクをご覧ください。

こちらもCHECK

-

効果的な5S活動の進め方!ゼロから簡単に取り組める5Sのステップ

「5S活動の進め方がわからない」「5S活動を導入したけれど定着しない」――こうしたお悩みをよく耳にします。 その理由として最も多いのが、「そもそもやり方がわからない」という点です。 そこで今回は、弊社 ...

続きを見る

FAQ(5S活動に関するよくある質問)

ここでは、5S活動に関するよくある質問に答える形で、疑問や不安を解消します。これから始める方や、既に取り組んでいる方にも役立つ情報をお届けします。

Q. 5S活動を始める際の注意点は?

5S活動を開始する際には、5Sとは何か、どういう目的の活動なのかを、全員でしっかり共有することが大切です。その上で、自分たちが5Sを使って会社をどのように改善したいのかを具体的に設定し、全員が共通の目標を共有するようにします。そして、少人数のグループ分けをし、グループごとに定期的に会議をしながら進めていってください。

Q. 5S活動を始めるのに初期費用はどのくらいかかりますか?

5S活動は、基本的に大きな設備投資を必要としない取り組みです。必要な費用としては、ラベルや整理用の棚などのツールや備品代、場合によっては不要物の廃棄処理費用が挙げられます。ただし、整頓のための工夫次第では、コストをかけずに実施することも可能です。職場のアイデアを活かし、現状の資源を有効活用することで費用を最小限に抑えることができます。

Q. 5S活動の効果が見えるまでにどれくらいかかりますか?

効果が見えるまでの期間は、活動の規模や職場環境によって異なります。「整理」や「整頓」による短期的な改善(スペース確保や探し物時間の削減など)は、1~2週間程度で実感できる場合が多いです。一方、社員の自主性や組織風土の変革などの長期的な成果は、数か月から1年以上をかけて徐々に現れることが一般的です。

Q. 5S活動リーダーはどのように選べば良いですか?

5S活動のリーダーには、役職者よりも、今後の成長が期待される若手社員を任命するのがおすすめです。活動を通じてリーダーシップを育むことで、社員の成長を促す絶好の機会となります。弊社の研修でも、5Sリーダーを経験した後、役職や現場のリーダーとして活躍するようになった事例が多く見られます。

Q. 5S活動はどのくらいの頻度で実施するのが良いですか?

5S活動は短い時間でも毎日行うのが理想です。日々の継続が習慣化を促し、組織全体の風土として根付いていきます。また、月に一度はパトロールや話し合いの場を設け、活動の進捗を確認しつつPDCAサイクルを回していくことが重要です。これにより、活動を継続的に改善し、より効果的に進めることができます。

Q.5S活動がマンネリ化はどのように対策すれば良いですか?

5S活動が「目的」ではなく「手段」であることを忘れないようにすることが重要です。目的を見失うとマンネリ化が起こりやすくなるため、具体的な目標を設定し、定期的に見直すことを心掛けましょう。

また、月に一度、社員全員でチェックシートを使い職場を観察し、問題点を洗い出すことで「気づく力」を養い続けることができます。さらに、活動の内容や進捗を記録し、全社員で共有することも重要です。他部署の取り組みを参考にすることで、アイデアが刺激となり、活動への新鮮さを保つことができます。

Q. 小規模企業や異業種でも実践可能ですか?

5S活動は、小規模企業や製造業以外の業種でも十分に効果を発揮します。5S活動の本質は、ルールを決めて、決めたことをみんなで守ることです。規模や業種に関係なく、原則を守りながらコツコツ取り組むことで効果を最大化できます。継続のポイントは、全員が目標を共有し、小さな成功体験を積み重ねることです。

Q. デジタル環境における5S活動の具体例はありますか?

デジタル環境における5S活動の本質は、ルールを決め、それを全員で守ることにあります。具体的には、フォルダ構造の整理、ファイル名やフォルダ名の命名規則、不要なファイルを削除する基準などを話し合いで決めることが挙げられます。これにより、業務効率の向上や情報管理コストの削減が期待できます。また、クラウドツールやプロジェクト管理ソフトを活用することで、データ管理を効率化することも5S活動の一環です。

こちらもCHECK

-

パソコン整理完全ガイド!5Sで効率的なデスクトップ・フォルダ管理

デスクトップが散らかり、必要なデータを探すのに時間がかかっていませんか? そんな状況を解決するためにおすすめなのが『5S』です。 『整理』『整頓』『清掃』『清潔』『躾』の5ステップを活用 ...

続きを見る

Q. 5S活動は外部コンサルタントの支援が必要ですか?

外部コンサルタントの支援は、5S活動を定着させ、その効果を高める上で有効な手段ですが、必須ではありません。職場内でコミュニケーションが良好で、社員が主体的に行動できる環境が整っていれば、自力で一定の成果を得ることも可能です。しかし、活動が形骸化したり、継続が難しい場合、また全員参加が困難な場合には、専門家のアドバイスを受けるのも一つの選択肢です。

まとめ

5S活動の本質とその可能性

5S活動は、単なる職場の整理整頓の枠を超え、組織の文化や風土を変革する強力なツールです。トヨタをはじめとする製造業での成功事例に象徴されるように、効率性や安全性、快適性を追求するための実践的な手法として発展してきました。現在では、オフィスや病院、さらにはデジタル環境にまで応用され、多様な業界で成果を挙げています。

5S活動を成功させる鍵は、社員全員がその目的を理解し、自ら主体的に取り組むことです。全員参加型の取り組みが、業務効率の向上や従業員のモチベーションアップ、さらには企業全体の成長へとつながります。

実践の第一歩

これまでに紹介した5S活動の進め方や事例を参考にしながら、以下のステップを実践することで、効果的な5S活動をスタートさせましょう。

明確な目標設定

達成すべき具体的な短期目標と長期目標を設定し、職場全体で共有します。全員が同じ方向を目指すことで、一体感を持った取り組みが可能になります。

小規模な取り組みから開始

部署やチーム単位で話し合い、小さな改善からスタートします。小さな成功体験を積み重ね、それを全社に展開することで、より大きな成果を生み出せます。

定期的な振り返りと改善

チーム単位でPDCAサイクルを活用し、活動を見直しながら進めます。定期的な振り返りは、継続性を確保し、さらなる改善を促進します。

より詳しい実践方法については、こちらのリンクをご覧ください。

こちらもCHECK

-

効果的な5S活動の進め方!ゼロから簡単に取り組める5Sのステップ

「5S活動の進め方がわからない」「5S活動を導入したけれど定着しない」――こうしたお悩みをよく耳にします。 その理由として最も多いのが、「そもそもやり方がわからない」という点です。 そこで今回は、弊社 ...

続きを見る

最後に

5S活動は一時的な取り組みではなく、企業が存続する限り継続すべき活動です。その取り組みは、職場環境の改善に留まらず、従業員の成長や顧客満足度の向上をもたらし、企業の長期的な発展を支える礎となります。

まずは小さな一歩を踏み出し、5S活動を通じて「理想の職場づくり」を実現してください。