5S改善事例を見たいというご要望に応え、弊社が5S研修をさせていただいた企業様の事例を画像と共にご紹介します。

5S改善アイデア事例集「工場編」「倉庫編」に続いて、今回は「オフィス・事務所編」をお届けいます。

あなたの会社で使えそうな改善アイデアは、どんどん使って5S活動に役立ててください。

オフィスの文具の5S改善事例

オフィスの主として使われるモノが文具です。

これらを上手に整理整頓することが、オフィスの5Sの第一歩。

まずは文具を整理(要・不要の分類をして不要なモノを処分)して、必要なモノだけにしましょう。

次に行うのが整頓(要るモノを誰でもすぐに取り出せる状態にすること)です。

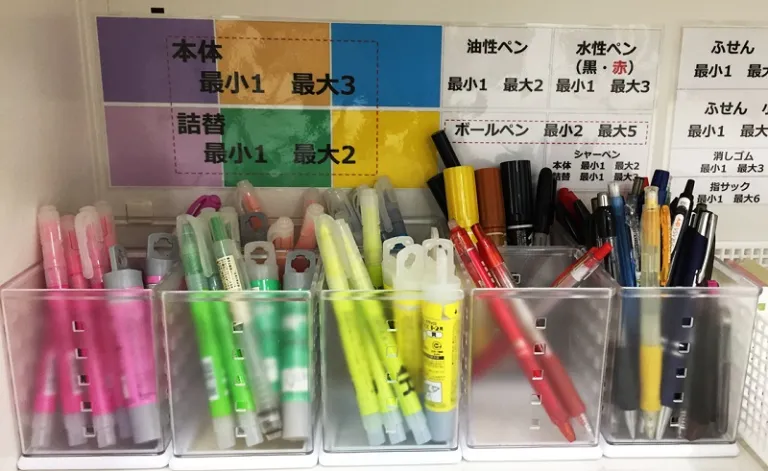

文具類の集中管理の事例①

文具の定位置化のポイントは、まず使用頻度。

毎日使うなど、使用頻度の高い文具は手元管理、使用頻度の低い文具や、消耗品のストックは共有で一箇所集中管理が理想です。

こちらはその文具の集中管理の事例。

それぞれのモノの位置を、俯瞰した一覧で表示。

さらに最大数・最小数の定量も決めて表示。

定量化は、在庫を切らさず、過剰に在庫を持ち過ないといった、モノを管理する上でとても大切です。

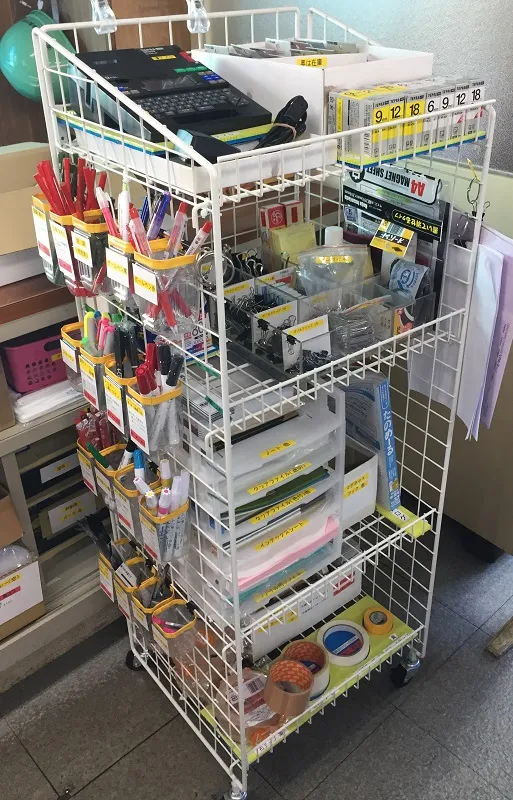

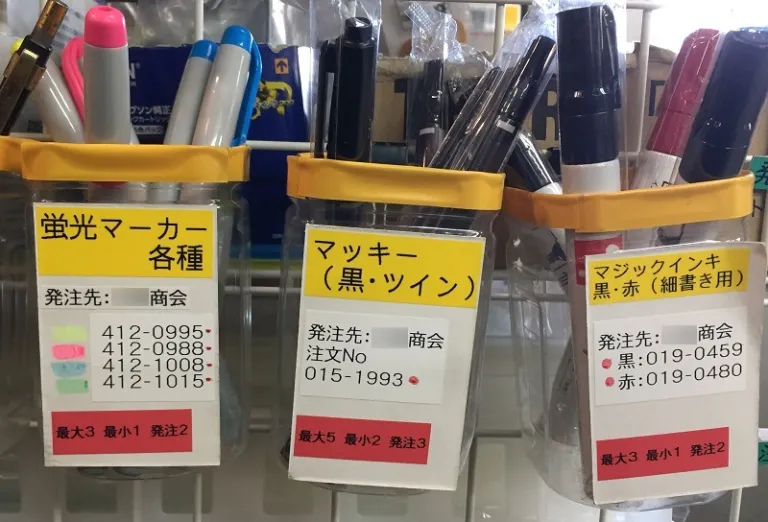

文具類の集中管理の事例②ワゴンでの集中管理

別の会社様では、共有文具をワゴンで集中管理。

消耗品には「最大数・最小数・発注数」と「発注先・品番」も表示。

これによって、特定の人に頼らず、社内の誰でも発注することができます。

このように作業を標準化していくことが5Sのポイントです。

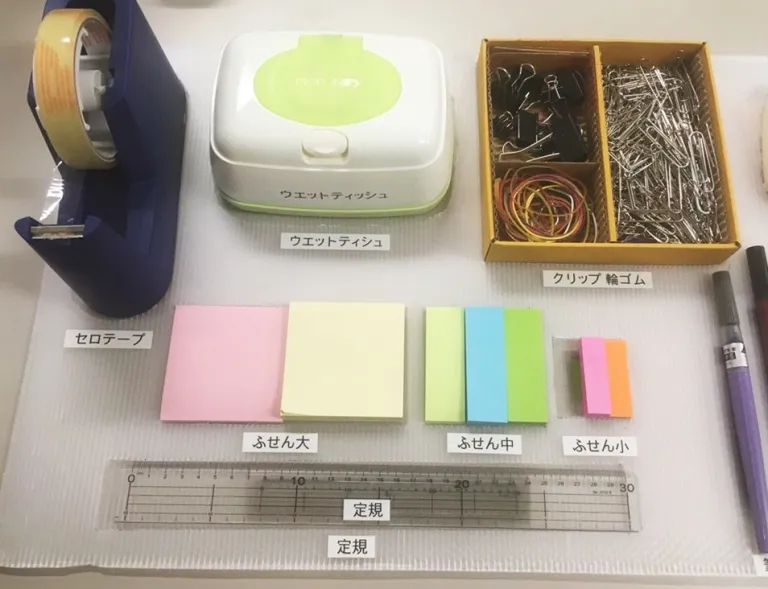

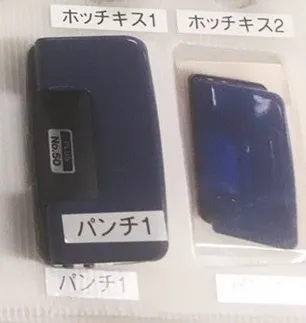

文具類の集中管理の事例③形跡管理

続いて別の会社の文具の集中管理の事例。

プラダン(プラベニ)を型抜きした形跡管理での文具の定位置化。

それぞれの位置に文字でもきっちり表示し、複数あるモノには通し番号を振って表示。

また、モノを持ち出すとその下に写真の表示が貼ってあり、そこが何の場所か直感的にわかる仕組みになっています。

文具類の集中管理の事例④マップと一覧表の活用

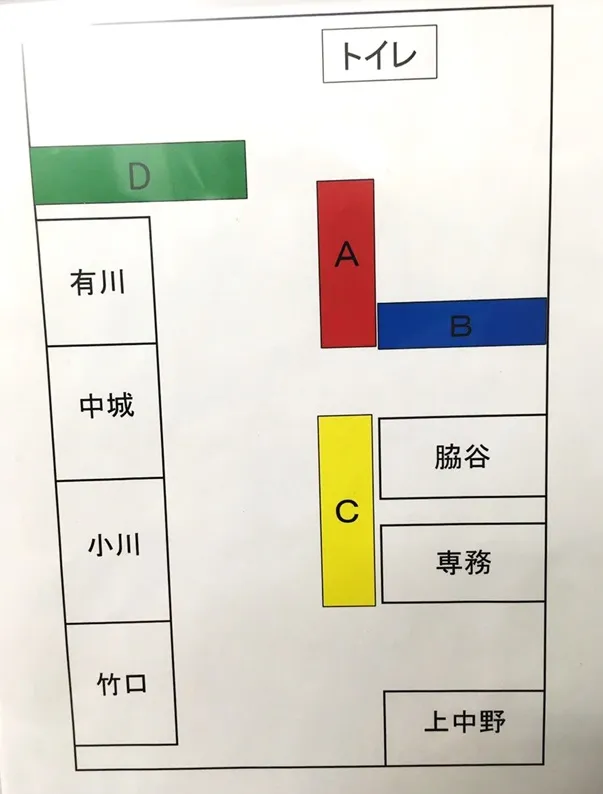

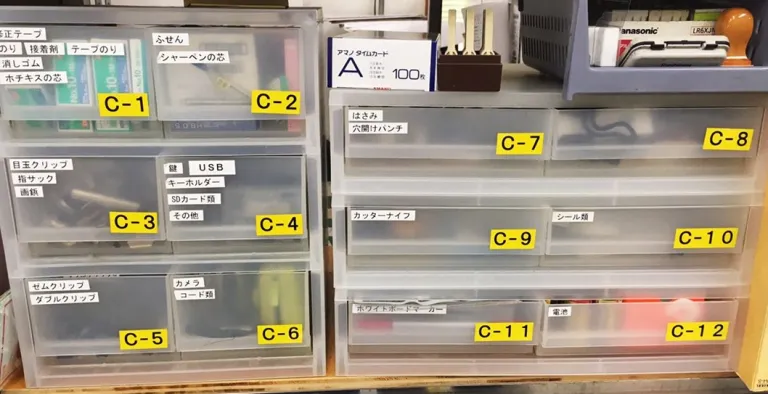

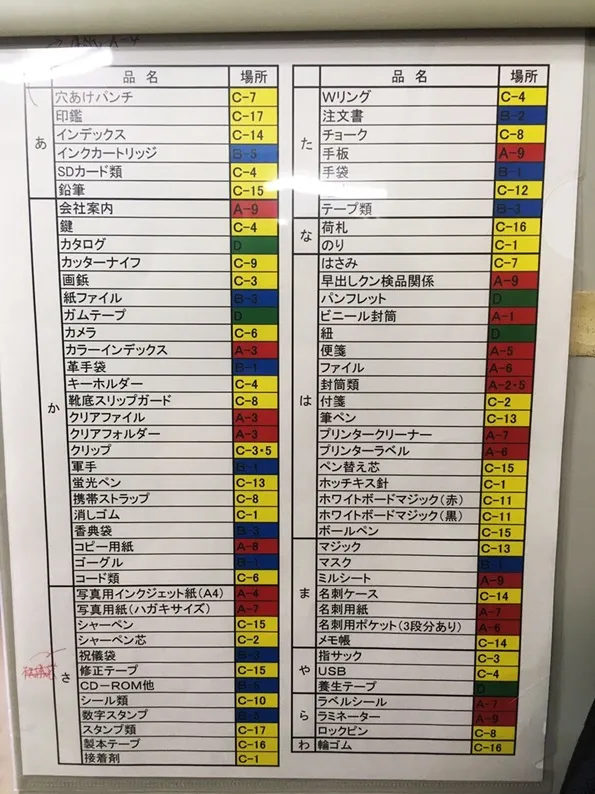

こちらの会社様は、事務所内の文具などの置き場所に番号(A~D)+色を定めてマップで表示。

それとリンクするように、文具の置き場所となる引き出しやキャビネットなどに、番号と色を標示。

そしてそれを50音順で検索できる一覧表を作成。

「一覧表」「マップ」「置き場所の表示」をリンクさせることで、「あれはどこいったっけ??」を解消して、探す時間を一気に削減!

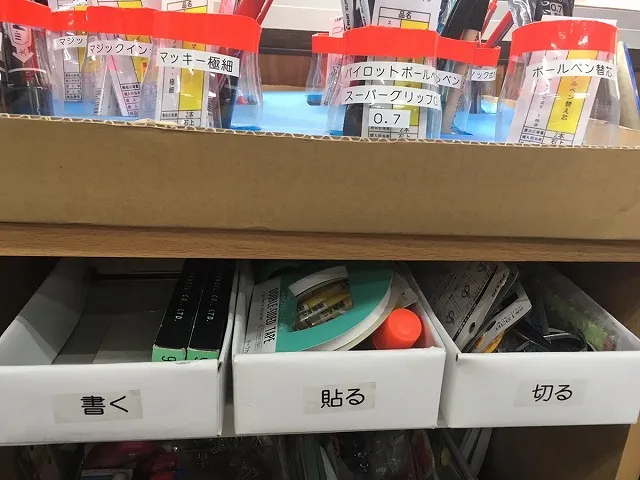

文具類の集中管理の事例⑤用途カテゴリー分け

こちらは、文具のストックを分類を「書く」「貼る」「切る」というカテゴリーで分類。

直感的でわかりやすい工夫です。

上の段はペン類の集中管理なのですが、「残り何本になったら、誰が、どこで何本買うのか?」がしっかりルール化されています。

仕組化することで、足りない、発注し過ぎを防ぐことができます。

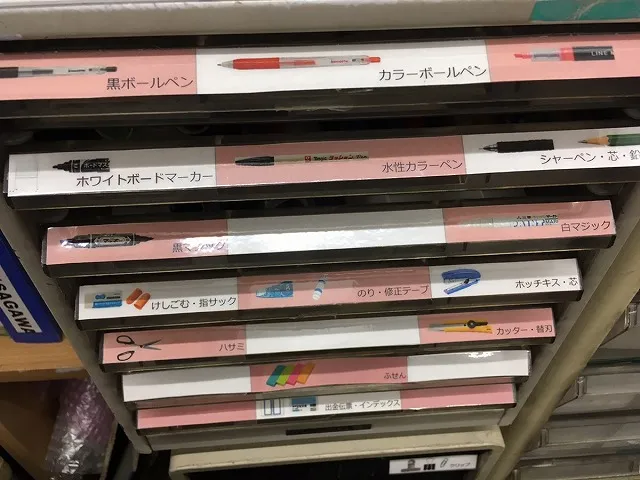

文具類の集中管理の事例⑤イラストを使った表示

こちらは文具をキャビネットに入れての管理ですが、表示にイラストを使っています。

文字で見るよりも直感性が高まり、見つけ出しやすくなるのが解ります。

デスクの5S改善事例

こちらの会社様では、帰宅時にはデスクの上は電話のみという状態です。

引き出し内は、下の事例のようにすべて形跡管理でどのデスクも同じ状態でになっており、誰がどのデスクでも業務ができるようになっています。

デスクの引き出しの改善事例①

使用頻度の低い文具は共有で管理し、デスクに入れるのは毎日使う文具のみにしましょう。

こちらの例は、形跡管理専用のスポンジの板を使って文具を整頓。

形跡管理(姿絵)を使うと、戻す場所が一目で判り、なおかつ不要なモノをいれなくなるので、整頓された状態を自然に維持できます。

形跡管理の専用板はこちらで販売しております。

[blogcard url="http://smilehousekeeping.com/blog/3s-sugatae"]

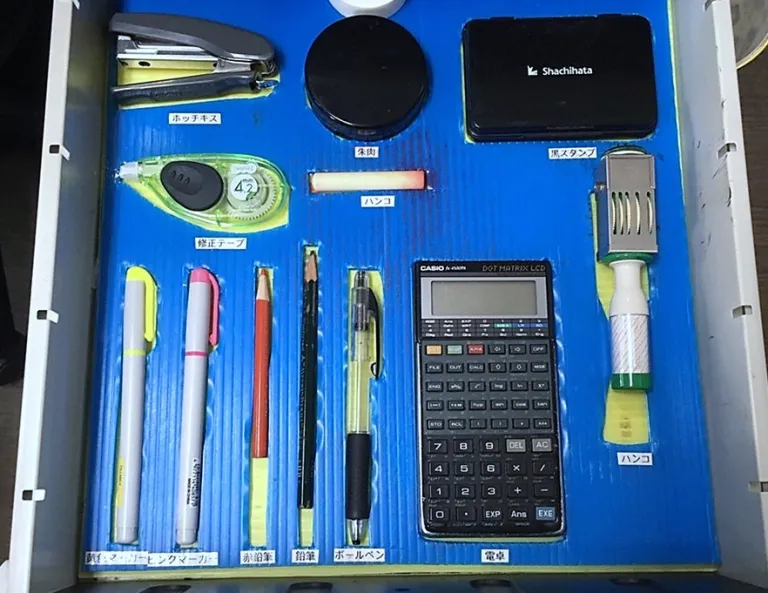

こちらはスポンジではなく、プラダン(プラベニ)を使って形跡管理を作っています。

文字での表示も行っているので、よりわかりやすくなっています。

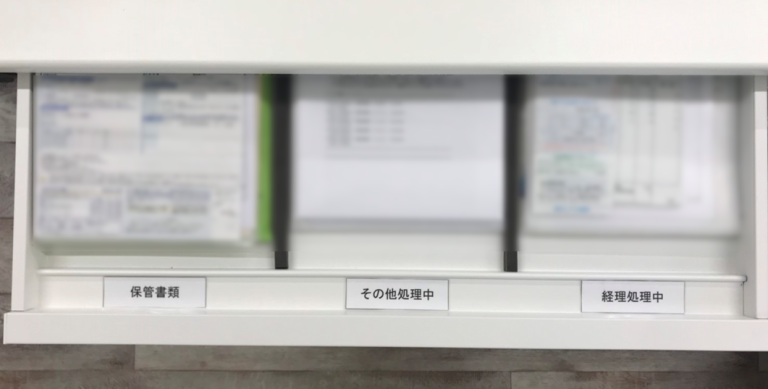

デスクの引き出しの改善事例②

一番上のセンター引き出しに、仕切りを作って「処理中」の書類をメインに管理する場所に。

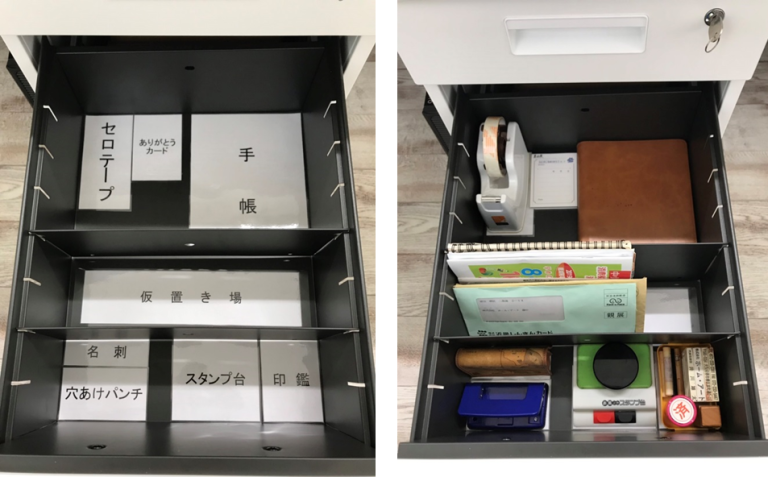

デスクの引き出しの改善事例③

要るモノと要らないモノがごった返していた引き出しを整理して、必要なモノを残して、定位置決めて標示。

置くモノを明確にして、大きく明示することで、不要なモノも入らなくなります。

デスク周りのコード配線の整頓事例

電話線やパソコン、プリンタ、その他のパソコン周辺機器など、デスク周りにはコードがあふれかえって、放っておくと混線してしまいます。

この状態は掃除をしにくく、ホコリが溜まりやすく、それが火災の原因にもなります。

こちらの会社様はワイヤーネットを利用してコードを整頓。

配線経路が分かりやすく、全てコードが床から浮いているので、とても清掃がしやすくなっています。

【5S改善アイデア事例シリーズ】