この記事の要点まとめ

- 「安全レベル」は業務ごとのリスクに応じた安全対策の指針

- コストや効率とのバランスをとった安全対策の設計が重要

- ハインリッヒの法則で“ヒヤリ・ハット”の重要性を再確認

- リスクアセスメントを用いて、現場のリスクを可視化・数値化

- ボトムアップ型の5S活動は、安全意識を自然に根づかせる土台になる

「安全第一」は製造業における基本理念ですが、実際の現場では「どこまで安全対策を行うべきか」という疑問や、現場と経営層との温度差に悩む企業も少なくありません。すべてに最高レベルの対策を講じることが理想とはいえ、コストや効率とのバランスを考えると、現実には“適切な落としどころ”を探る必要があります。

本記事では、業務ごとにリスクを見極めながら、安全レベルを設定し、効果的な安全管理体制をつくるための考え方を解説します。加えて、5S活動を通じて現場の安全意識を根づかせる方法についてもご紹介。特に、指示命令型ではなく、現場が自発的に動く「ボトムアップ型5S」が、いま安全対策の土台として注目されています。

現場の安全を“仕組み”として育てるヒントを、ぜひこの機会に掴んでください。

もくじ

安全レベルとは?

安全レベルの定義

安全レベルとは、業務ごとに求められる安全対策の度合いを示すものです。これは、作業の特性やリスクの大きさに応じて適切に設定する必要があります。すべての業務に対して最高レベルの安全対策を講じることが理想的ですが、現実的にはコストや労力の問題があるため、業務ごとにバランスを取ることが求められます。

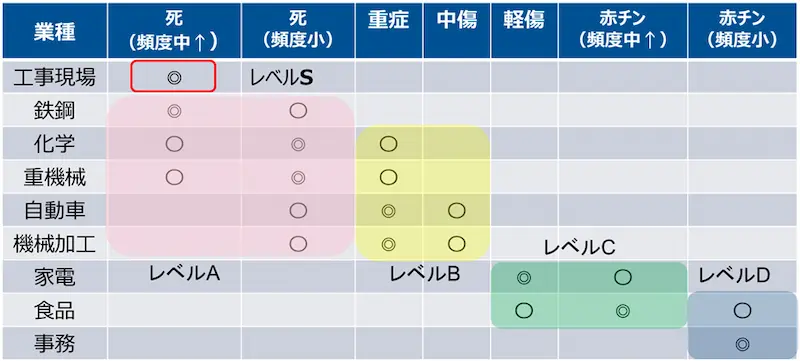

業界別の安全レベルの違い

各業界における事故のリスクは異なります。例えば、工事現場や鉄鋼業では重大事故が発生する可能性が高いため、より厳格な安全対策が求められます。一方で、事務作業のような低リスクな業務では、基本的な健康管理が中心となります。

以下の表は、業界ごとのリスクレベルと、それに応じた安全レベルを示しています。

この表を見ると、リスクが高い業種では「レベルS〜A」の厳格な安全対策が求められる一方で、事務作業のような低リスク業務では「レベルD」の最低限の対策が中心であることが分かります。自社の業務に合った適切な安全対策を検討することが重要です。

安全レベルのバランスの考え方

安全対策と費用対効果

安全対策は重要ですが、すべての業務に最高レベルの対策を適用すると、コストや業務効率に大きな影響を与えます。たとえば、事務作業に対して鉄鋼業レベルの厳格な安全管理を導入すると、費用対効果が悪くなり、企業運営に支障をきたす可能性があります。

そのため、「安全を確保しつつ、業務効率やコストとのバランスを取る」ことが重要です。具体的には、以下のような基準で安全対策の優先度を決めるとよいでしょう。

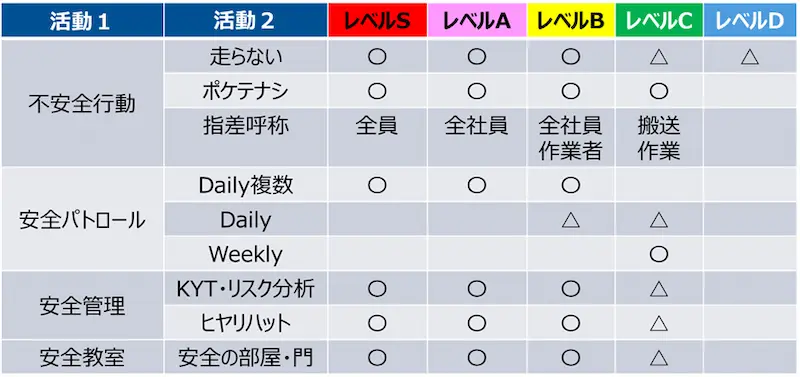

安全レベルごとの活動指針

業務の危険度に応じて、安全対策のレベルを設定し、適切な管理を行うことが重要です。以下の表は、安全レベルごとに必要な安全活動をまとめたものです。

この表を見ると、安全レベルが高いほど、不安全行動の管理、安全パトロール、リスク分析などの活動が厳格に実施されていることが分かります。

例えば、レベルSやAでは「Daily複数回の安全パトロール」や「全員による指差呼称」など、厳格なルールが適用されています。一方で、レベルCやDの業務では、基本的な安全ルールを守ることが求められます。

自社の業務がどのレベルに該当するのかを判断し、適切な安全活動を実施することが、事故を防ぐための重要なステップとなります。

安全管理の基本:ハインリッヒの法則とは?

ハインリッヒの法則とは

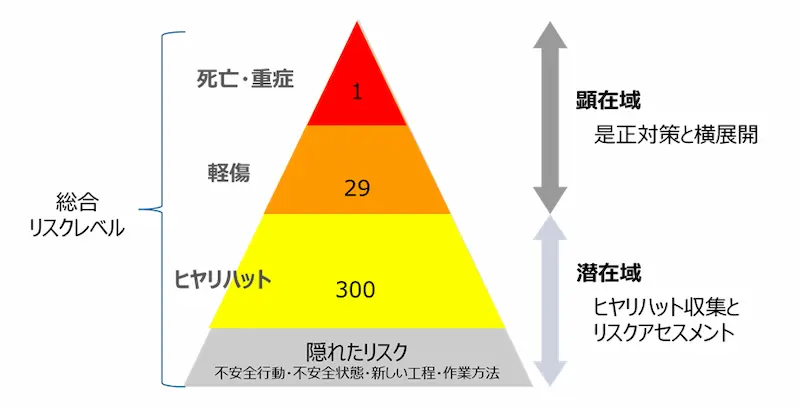

安全管理の基本として重要なのが「ハインリッヒの法則」です。この法則は、労働災害の発生メカニズムを示したもので、以下のような比率で成り立っています。

- 1件の重大事故 の背後には

- 29件の軽微な事故 があり、

- 300件のヒヤリ・ハット(事故未満の事象) が存在する。

図が示すように、企業が安全管理を行う際は「重大事故そのものを防ぐ」のではなく、まずは「ヒヤリ・ハットや軽微な事故を減らす」ことが、結果的に大きな事故の発生を防ぐことにつながります。

例えば、作業現場で「滑りやすい床」を放置した場合、最初は「少し滑っただけ」で済むかもしれません。しかし、そのまま放置すると、転倒による軽傷が発生し、最終的には大怪我や死亡事故につながる可能性があります。このように、潜在的なリスクを見逃さずに管理することが、安全レベルを維持するうえで不可欠なのです。

潜在的リスクを管理する重要性

多くの企業では、重大な事故が発生してから対策を強化する傾向があります。しかし、ハインリッヒの法則に基づけば、事故が顕在化する前の「ヒヤリ・ハット」や「軽微な事故」の段階で適切な対策を講じることが、事故防止の最も効果的な方法となります。

例えば、作業現場で「滑りやすい床」を放置した場合、最初は「少し滑っただけ」で済むかもしれません。しかし、そのまま放置すると、転倒して軽傷を負うケースが増え、最終的には大怪我や死亡事故につながる可能性があります。このように、潜在的なリスクを見逃さずに管理することが、安全レベルを維持するうえで不可欠なのです。

リスクレベル削減活動の進め方

リスクレベル削減の5ステップ

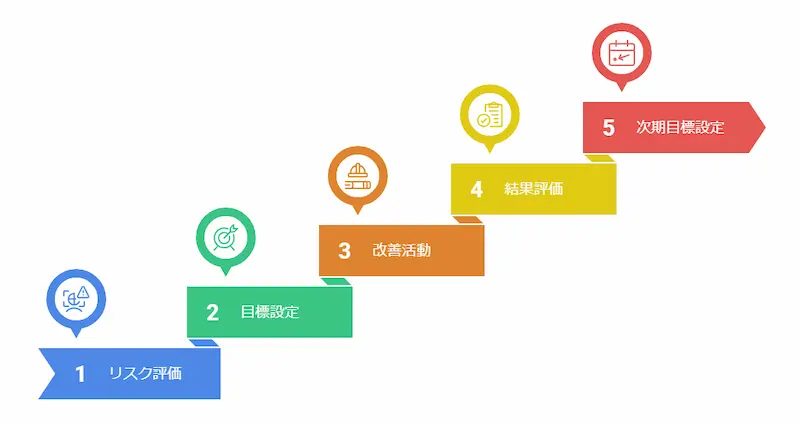

企業の安全管理において重要なのが、「リスクレベル削減活動」です。この活動を継続的に行うことで、事故の発生確率を低減し、より安全な職場環境を構築できます。具体的には、以下の5つのステップを繰り返すことでリスクを削減します。

1. リスク評価

- すべての作業において、どの程度のリスクがあるのかを評価する。

- 危害のひどさ、暴露頻度、回避性、発生確率などの項目をもとにリスクレベルを算出。

2. 目標設定

- 評価結果をもとに、リスクレベルをどの程度まで下げるのか目標を設定する。

- 例:「リスクレベル5や4をなくす」「リスクレベルの平均を5以下にする」など。

3. 改善活動

- 設定した目標を達成するために、安全対策を導入・強化する。

- 例:保護具の導入、作業手順の見直し、危険個所の改善など。

4. 活動結果の評価

- 改善後の作業環境や事故発生率を再評価し、リスクレベルが下がっているか確認する。

5. 次期目標設定

- さらなる安全向上を目指し、新たな目標を設定する。

- 継続的にPDCA(Plan-Do-Check-Act)サイクルを回して改善を続けることが重要。

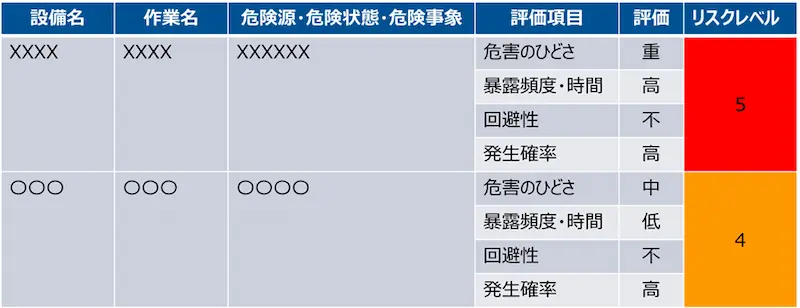

リスクアセスメント表の活用

リスクレベルを数値化し、適切に管理するためには「リスクアセスメント表」を活用します。この表では、作業ごとの「危害のひどさ」「暴露頻度・時間」「回避性」「発生確率」を評価し、リスクレベルを決定します。

まず、リスクアセスメントの評価基準を以下の表で示します。

この表を活用することで、作業ごとのリスクを客観的に評価できます。例えば、

- 危害のひどさが「重」 で、

- 暴露頻度が「高」 で、

- 回避性が「不可能」 で、

- 発生確率が「高」

の場合、リスクレベルは「5」となり、最優先で改善が必要になります。一方で、発生確率が低い場合はリスクレベルが下がり、リスク管理の優先度も変わります。

次に、実際のリスクレベル評価例を示します。

この表を見ると、リスクレベル5の作業は非常に危険であり、迅速な対策が求められます。例えば、「暴露頻度が高く、回避が不可能な場合」や、「発生確率が高い作業」は特に注意が必要です。

一方で、リスクレベルが4の作業も依然として高リスクであり、必要な安全対策を講じるべき対象になります。これらのリスク評価を基に、企業は「どの作業を優先的に改善すべきか?」を判断し、安全管理を進めることが重要です。

リスクアセスメントを定期的に実施し、リスクレベルの低減を図ることが、安全な職場環境を維持するために不可欠です。

企業が安全レベルを適切に設定する方法

業務内容に応じた安全レベルの設定

企業ごとに適切な安全レベルを設定することが、効率的な安全管理の第一歩です。すべての業務に最高レベルの安全対策を施すのは非現実的であり、業務の特性に応じた対策が求められます。

例えば、化学工場や鉄鋼業では「レベルA」の厳格な安全対策が不可欠ですが、オフィスワークなどの低リスク業務では「レベルD」の基本的な健康管理が中心となります。業務ごとのリスクを評価し、それに適した安全対策を実施することが重要です。

安全管理の仕組みを社内に浸透させる

適切な安全レベルを設定した後は、その管理方法を社内に浸透させることが必要です。

- 明確なルールの策定:社員が理解しやすい安全基準を作成する。

- 定期的な安全教育の実施:研修やシミュレーションを通じて意識向上を図る。

- 現場と経営層の連携:現場の意見を取り入れながら、バランスの取れた安全対策を推進する。

これらの取り組みを継続することで、安全レベルを維持・向上させることができます。

5S活動が育てる「気づく力」と安全文化

5S活動が“安全レベルの土台”になる理由とは?

5S活動を安全対策に活用するには、単なる整理整頓にとどまらず、現場の安全意識を育てる仕組みとして5Sを位置づけることが重要です。現場で事故を未然に防ぐには、一人ひとりの“気づく力”と“自分ごと化”された行動が不可欠です。そこで重要な役割を果たすのが、5S活動です。

特に、整理・整頓・清掃の3Sは、職場環境の乱れを可視化し、「何かおかしい」という小さな違和感に気づく感覚を日々の業務の中で養います。これは、ヒヤリ・ハットの早期発見やリスク察知の精度向上にもつながります。

安全意識は「整理整頓」から生まれる|ボトムアップ型5Sの真価

さらに、ボトムアップ型の5S活動では、現場の社員自身が問題を見つけ、改善策を話し合い、実行・振り返りを繰り返す仕組みが整っています。このような継続的なPDCAサイクルを通じて、「安全にしよう」という行動が無意識に取れる状態――いわば“安全が当たり前”の文化が育まれていくのです。

つまり、5S活動は職場を整えるだけでなく、安全レベルの基盤を支える「安全意識の土台」をつくる活動でもあるのです。

こちらもCHECK

-

5Sとは?職場改善の基本を徹底解説!目的・進め方・成功事例をわかりやすく紹介

はじめに:トヨタ発祥の「5S活動」で職場を変える 現代の企業や組織が抱える課題には、業務効率の低下や安全性の欠如、社員育成や社内コミュニケーションの問題など様々です。これらを解決するための強力なアプロ ...

続きを見る

FAQs(よくある質問と回答)

安全レベルとは何ですか?

安全レベルとは、業務ごとに必要な安全対策の度合いを示す基準です。業務の危険度に応じて、適切な安全対策を講じることで、事故の発生を防ぎます。

安全レベルはどのように決めればいいですか?

業務のリスクを評価し、それに応じた安全対策を設定することが重要です。例えば、高所作業や重機の操作には厳格な安全対策が必要ですが、事務作業では最低限の健康管理が中心になります。

ハインリッヒの法則はどのように活用できますか?

ハインリッヒの法則によると、1件の重大事故の背後には29件の軽微な事故と300件のヒヤリ・ハットがあります。つまり、ヒヤリ・ハットや軽微な事故の段階で適切な対策を行うことで、大きな事故を未然に防ぐことができます。

リスクアセスメント表とは何ですか?

リスクアセスメント表とは、作業ごとの危険性を数値化し、リスクレベルを評価するためのツールです。「危害のひどさ」「暴露頻度」「回避性」「発生確率」などを評価し、リスクレベルを算出します。

安全管理の活動をどのように継続すればいいですか?

安全管理は、一度実施すれば終わりではなく、継続的な見直しが必要です。リスクレベル削減活動を通じて、定期的にリスク評価・目標設定・改善活動を行い、PDCAサイクルを回すことで安全レベルを維持・向上させましょう。

まとめ

安全管理は、企業活動において欠かせない要素ですが、「どこまで安全対策を行うべきか?」という問題には明確な正解がありません。そのため、業務の特性に応じた安全レベルを設定し、リスクとコストのバランスを考慮することが重要です。

特に、ハインリッヒの法則に基づき、軽微な事故やヒヤリ・ハットの段階で適切な対策を講じることが、重大事故の防止につながります。さらに、リスクレベル削減活動を継続し、企業全体で安全意識を高めることが、安全な職場環境の維持につながります。

まずは、自社の業務に適した安全管理の仕組みを導入し、安全レベルを評価することから始めてみましょう。

参考情報・関連リンク

- 労働安全衛生法の概要(厚生労働省)

→ 労働安全衛生法とは - リスクアセスメントの進め方と効果(中央労働災害防止協会)

→ リスクアセスメント - ハインリッヒの法則とは(日本労働研究機構 - 職場のあんぜんサイト)

→ ハインリッヒの法則 - 労働安全衛生の規格がなぜ必要か(日本規格協会 JSA)

労働安全衛生の規格がなぜ必要か