ビジネスの現場では、製造業をはじめとして「バラツキ」が避けられない課題として立ちはだかります。

例えば、製造現場で10センチの寸法に加工したとしても、ミリ単位、さらにはマイクロ単位で見れば、完全に同じ寸法を維持することは困難です。

このようなバラツキは、どんなに作業を標準化しても温度や湿度、機械の経年劣化といった要因が影響して発生します。

このバラツキを軽視すると、製造現場では不良品率の増加を招きます。製造現場だけでなく営業においても売上の不均衡が生じるなど、効率性や利益率に悪影響を及ぼします。

一方で、バラツキを理解し適切に管理することで、これらの問題を改善し、ビジネス全体のパフォーマンスを向上させることが可能です。

本記事では、製造業におけるバラツキの基本概念、測定方法、原因分析、改善の手法について詳しく解説します。

また、製造業だけでなく営業分野でのバラツキ管理の重要性についても触れ、全体的なビジネスプロセス改善に役立つ視点を提供します。

バラツキとは?その基本概念

バラツキは、日常生活やビジネスにおいて避けられない現象です。例えば、自然界ではまったく同じ気温や湿度が連日続くことはありません。

同様に、製造現場でも「完全に同じ寸法の加工品」を作り出すのは不可能です。製品に指定された寸法が10センチであっても、マイクロ単位で見れば各加工品の寸法には違いが生じます。

製造現場での具体例

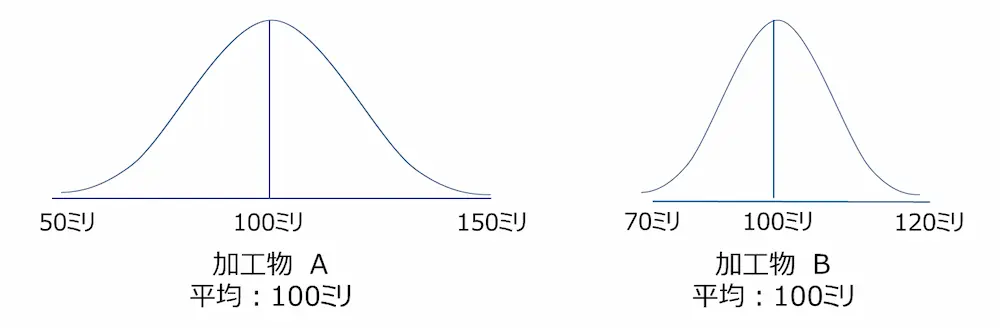

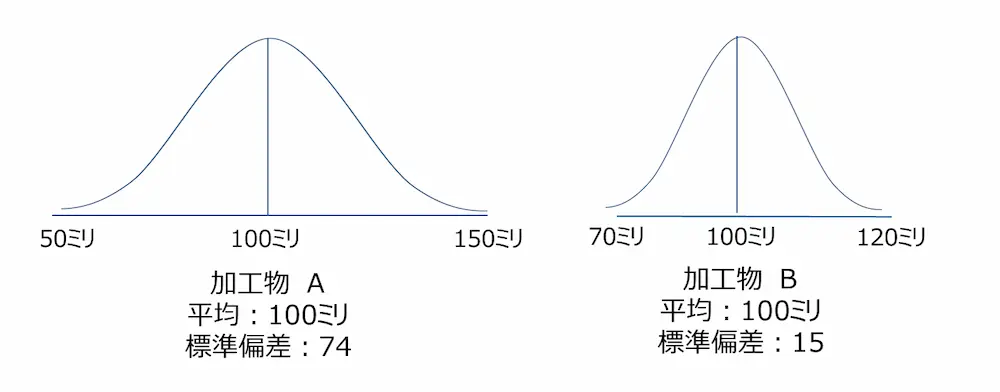

例えば、ある部品を「100ミリ」と加工する場合、以下のようなケースを考えてみましょう。

- 加工物A:最小50ミリ~最大150ミリの範囲で寸法が分布。

- 加工物B:最小70ミリ~最大120ミリの範囲で寸法が分布。

どちらも平均値は100ミリですが、明らかに加工物Bの方がバラツキが小さく、品質が安定していると言えます。

このように、バラツキの大小が製品の合格率や製造効率に大きな影響を与えます。

バラツキ発生の背景

バラツキが生じる原因には以下のようなものがあります。

- 環境要因:温度、湿度などの変化。

- 機械的要因:設備の経年劣化や調整不足。

- 作業者の要因:技術力や作業ミス。

これらの要因は、どれも完全に排除することは難しく、ある程度のバラツキが発生することは避けられません。

ビジネスでのバラツキの影響

製造業に限らず、営業のような部門でもバラツキは見られます。

営業担当者ごとの売上や活動量が大きく異なることは、チーム全体のパフォーマンスに影響を与えるでしょう。

このようなバラツキを放置すれば、効率性が低下し、結果として利益率が下がる可能性が高まります。

バラツキは完全に排除することはできませんが、小さくすることは可能です。そのためには、バラツキを正確に理解し、測定し、管理することが重要です。

次章では、このバラツキを測定する方法について詳しく解説します。

バラツキを測定する方法:標準偏差の活用

バラツキを正確に管理するためには、その大きさを客観的に測定する指標が必要です。この測定に使用されるのが「標準偏差」という指標です。

標準偏差は、データの分布がどの程度広がっているかを示し、バラツキの大きさを数値化する方法として広く活用されています。

標準偏差とは?

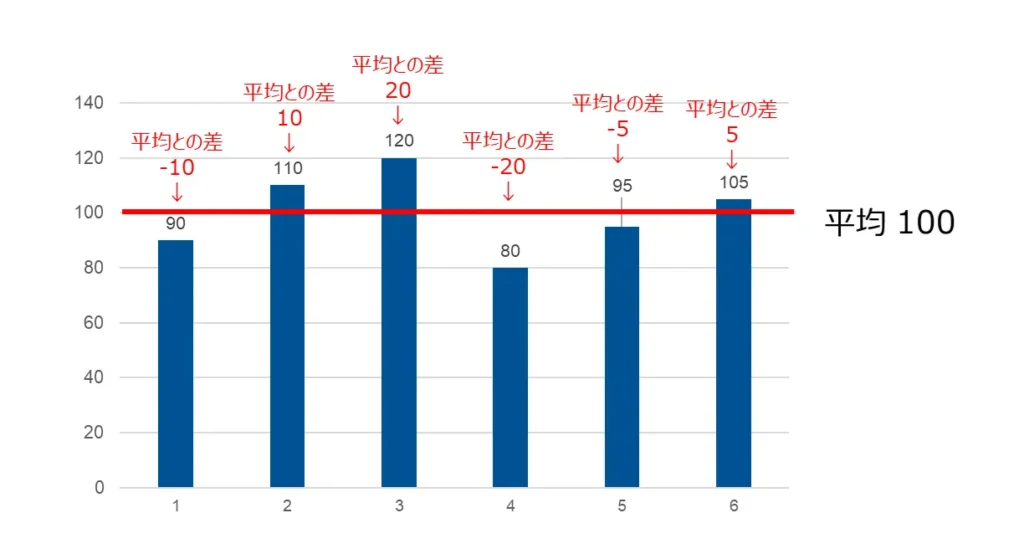

標準偏差を簡単に言えば、「各データが平均からどれだけ離れているかの平均的な距離」を示す指標です。以下のような加工データがある場合を考えましょう。

- 寸法データ:90ミリ、110ミリ、120ミリ、80ミリ、95ミリ、105ミリ

- 平均値:100ミリ

各データは平均値(100ミリ)から異なる距離だけ離れています。

- 1本目:90ミリ → 平均値との差 = -10ミリ

- 2本目:110ミリ → 平均値との差 = +10ミリ

- 3本目:120ミリ → 平均値との差 = +20ミリ

- 4本目:80ミリ → 平均値との差 = -20ミリ

- 5本目:95ミリ → 平均値との差 = -5ミリ

- 6本目:105ミリ → 平均値との差 = +5ミリ

これらの「平均からの差」を統計的に処理することで、データ全体のバラツキの度合いが標準偏差として求められます。

標準偏差の重要性

加工物Aと加工物Bの例を再度考えてみます。

- 加工物Aの標準偏差:74ミリ

- 加工物Bの標準偏差:15ミリ

この数値が示しているのは、加工物Bの寸法のバラツキが加工物Aよりもはるかに小さいという事実です。

同じ平均値でも、バラツキが小さい方が品質が安定し、不良品の発生を大幅に抑えることができます。

標準偏差の計算は簡単

標準偏差という言葉を聞くと、統計学の専門的な知識が必要と思うかもしれません。

しかし、実際には専用のソフトウェアやExcelなどを使用すれば簡単に計算可能です。

計算式そのものを知る必要はなく、標準偏差の意味とその活用方法を理解しておくことが重要です。

実務での活用例

製造現場では、標準偏差を使用して製品の品質を定量的に評価し、改善の方向性を決定します。

例えば、ある部品の合格基準が「100ミリ ±10ミリ」だった場合、標準偏差が小さいほど、合格品率が高くなります。

逆に、標準偏差が大きい場合、基準外の不良品が多発し、製造コストが増加するでしょう。

次章では、バラツキを引き起こす具体的な原因について掘り下げ、どうやってその原因を特定するかを解説します。

バラツキを引き起こす主な要因

バラツキを削減し、品質や効率を向上させるには、まずその原因を明らかにする必要があります。

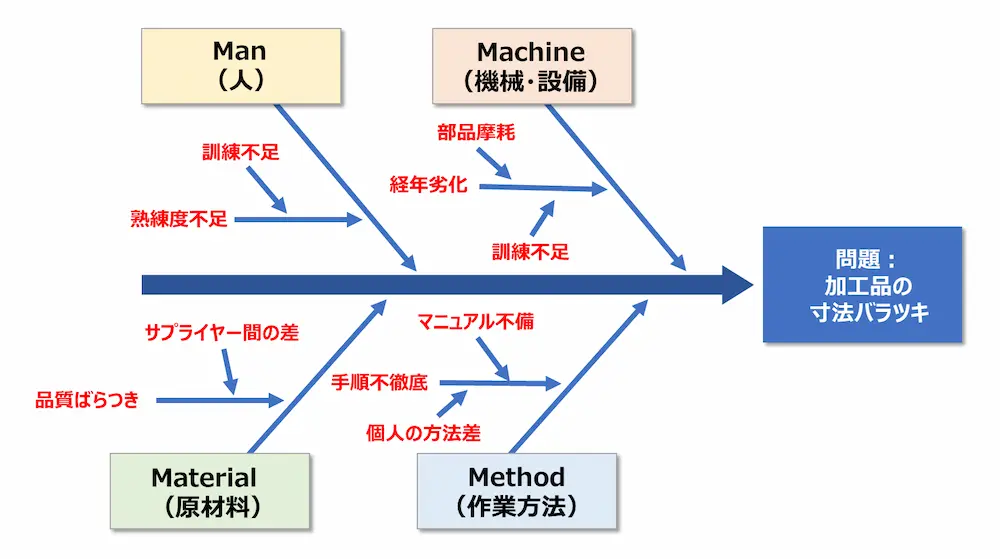

製造現場では、バラツキの原因を特定するために「4M分析」と呼ばれる手法が一般的に使用されます。

この手法は、Man(人)、Machine(機械・設備)、Material(原材料)、Method(作業方法)の4つの観点から原因を探ります。

1. Man(人)

作業者の熟練度や技術レベルの差がバラツキの要因となることがあります。

例:熟練者と新人では同じ工程を行っても精度に差が生じる。

解決策:作業手順の標準化やスキルトレーニングの導入。

2. Machine(機械・設備)

機械の経年劣化やメンテナンス不足がバラツキを引き起こします。

例:定期メンテナンスを怠ると加工精度が低下する。

解決策:設備の定期点検や必要なアップグレードの実施。

3. Material(原材料)

原材料の品質が一定でない場合、加工結果にも影響が出ます。

例:異なる供給業者からの材料の品質差。

解決策:品質の安定した供給先を選定し、受け入れ検査を徹底する。

4. Method(作業方法)

作業手順や方法が適切でない場合、バラツキが生じます。

例:作業手順が曖昧だと、作業者ごとにばらつきが発生。

解決策:作業手順書の明確化と現場への周知徹底。

現場主導の改善活動が鍵

バラツキを引き起こす要因を特定する際、現場の作業者の意見が非常に重要です。

現場で日々作業を行う人が最も問題を理解しており、解決策を提案できることが多いためです。

例えば、魚の骨を模した「特性要因図」を用いて、バラツキの根本原因を可視化する手法が効果的です。

この手法では、4Mに基づく原因をグループ分けし、作業者とともに議論を行いながら改善策を見出します。

バラツキ削減の結果

バラツキを削減することで、製品の品質が向上し、不良品の発生が抑えられるだけでなく、生産効率が向上します。これにより、企業の競争力も高まります。

次章では、バラツキ削減をさらに深く掘り下げ、工程能力を向上させる具体的なアプローチについて解説します。

バラツキから確率を考える

バラツキを正確に理解することで、データ分布に基づいた確率を予測できるようになります。

この際、標準偏差(記号:Σまたはσ、いずれもシグマ)は、データの広がりを示す指標として広く利用され、確率を数値化するための重要なツールです。

- 1σ(68%):平均値から±1σの範囲にデータが68%収まる。

- 2σ(95%):95%のデータが±2σの範囲内に収まる。

- 3σ(99.7%):99.7%のデータが±3σの範囲内に収まる。

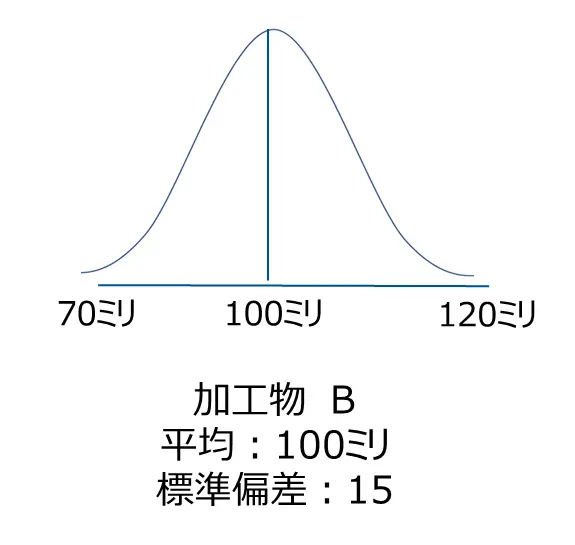

これを加工物Bの例に当てはめると、平均が100ミリ、標準偏差が15ミリのため、100ミリ ±15ミリの範囲にデータが68%の確率で収まります。

つまり、加工物Bのプロセスでは、約32%の確率で仕様範囲外(不良品)が発生することになります。

この確率では、工程能力が高いとは言えません。

一般的な市場で競争力を維持するためには、工程能力が3σ(99.7%)以上の水準を満たすことが求められます。

合格率を99.7%にする(不良品率を大幅に減らす)には、標準偏差をさらに縮小し、5ミリ以下に抑える必要があります。

高品質が求められる業界では、この「6σ」(99.9997%)を目指すことが一般的です。

特に自動車産業や医療分野など、人命に関わる分野では、6σ水準のバラツキ管理が必須とされています。

バラツキ削減の具体的手法

バラツキ削減のための具体的な改善アプローチには、以下のような方法があります。

1.統計的プロセス管理(SPC)

データを収集し、統計的手法である管理図を用いて工程を監視。バラツキが発生するタイミングや要因を特定します。

2.工程設計の最適化

作業方法や設備の設定を最適化し、バラツキを抑える工程を設計します。

3.PDCAサイクルの徹底

Plan(計画)→ Do(実行)→ Check(評価)→ Act(改善)のプロセスを繰り返し、継続的に改善を進めます。

「これらの改善アプローチは、トヨタ生産方式で提唱される『7つのムダ』の削減にも通じる考え方です。『7つのムダ』の全体像と優先順位については、こちらの記事で詳しく解説しています。」

こちらもCHECK

-

トヨタ生産方式の基本『7つのムダ』を解説!覚え方と優先順位

トヨタ生産方式(Toyota Production System, TPS)は、ムダを見える化し、徹底的に排除することを目的とした考え方です。このムダは「7つのムダ」として定義されています。 「乾いた ...

続きを見る

高い工程能力がもたらすメリット

工程能力を向上させることで、製造現場は以下のメリットを享受できます。

- 不良品率の低下に伴うコスト削減。

- 製品の安定供給が可能になり、顧客満足度が向上。

- 現場の作業効率が向上し、リソースの有効活用が実現。

次章では、バラツキの削減が製造業以外の分野、特に営業でどのように応用できるかを見ていきます。

営業でのバラツキ削減例

これまでは製造業におけるバラツキについて説明してきましたが、営業部門でも同様の問題が存在します。

例えば、営業員ごとの売上実績が大きく異なる現象がそれに当たります。

これを放置すると、組織全体のパフォーマンスに悪影響を与えるでしょう。

しかし多くの企業では、営業員の個人能力に帰結させてしまい、適切な対策が取られないケースが散見されます。

一方で、早い段階から営業員の成果のバラツキに注目し、改善策を講じた企業もあります。

その結果、これらの企業は安定した売上成績を維持し、営業員全体のスキルが強力な競争力となっています。

営業で発生するバラツキの原因は多岐にわたります。

例えば、営業員の担当顧客や市場、行動パターン(電話の件数、訪問頻度など)、さらには商品知識や問題解決能力の違いなどが考えられます。

このような要素のバラツキを可視化し、標準化することで、成果の均一化が可能となります。

ある企業は、各営業員のアプローチを統一し、こうしたバラツキを最小限に抑えた結果、業績を大幅に向上させました。

営業の成果を改善したい場合、「とにかく外に出て活動せよ」といった精神論では効果が薄いでしょう。

それよりも、活動プロセスのバラツキを科学的に分析し、具体的な改善策を導入することが、真に必要な対策と言えます。

作業ミスを防ぐための具体的な仕組みとして『ポカヨケ』は非常に有効です。再発防止の事例や導入メリットについては、こちらの記事で詳しく解説しています。

こちらもCHECK

-

ポカヨケの実践事例とメリット:再発防止策を徹底解説

ヒューマンエラーを防ぎ、作業効率や品質を向上させるために欠かせない「ポカヨケ」。この日本発の革新的なアイデアは、製造業から物流、さらには日常生活に至るまで、さまざまな分野で広がりを見せています。 本記 ...

続きを見る

まとめ:バラツキ管理の重要性と未来への活用

バラツキは、製造業だけでなく、営業や他のビジネス分野においても、避けては通れない課題です。

しかし、その本質を理解し、測定・管理・改善に取り組むことで、企業全体の効率と成果を大きく向上させる可能性を秘めています。

バラツキ管理の主なポイント

- 正確な測定

標準偏差を活用し、バラツキを客観的に評価します。 - 原因の特定

4M分析(人、機械、原材料、作業方法)を基に、バラツキの根本原因を把握します。 - 継続的な改善

PDCAサイクルや統計的手法を用いて、継続的にバラツキ削減の努力を行います。

バラツキ削減がもたらす成果

- 品質向上

製品やサービスの品質が向上し、顧客満足度が高まります。 - 効率化

不良品率の低下や業務の標準化により、コスト削減と効率化が実現します。 - 競争力強化

安定した品質と高いパフォーマンスが、企業の市場競争力を高めます。

バラツキ管理を未来へ活かす

ビジネス環境は日々変化しています。技術革新やデータ活用の進展に伴い、バラツキ管理の手法も進化しています。

IoTやAIを活用してリアルタイムにデータを収集・分析することで、さらなる改善が可能になります。

バラツキへの適切な対処は、短期的な問題解決にとどまらず、企業の長期的な発展に貢献します。