トヨタ生産方式(Toyota Production System, TPS)は、ムダを見える化し、徹底的に排除することを目的とした考え方です。このムダは「7つのムダ」として定義されています。

「乾いた雑巾を絞る」と表現されるように、限界まで改善を追求するこの考え方は、企業活動において非常に重要で基本的な指針となっています。

本記事では、「7つのムダ」の具体例や改善事例を紹介しながら、その本質と活用方法について分かりやすく解説します。トヨタ生産方式を初めて学ぶ方から、さらに深く理解したい方まで、幅広い読者に役立つ内容を目指しています。

もくじ

仕事の価値を見極める

「7つのムダ」を理解し、改善活動を進めるには、まず仕事そのものを「価値」の観点から捉える必要があります。トヨタ生産方式が重視するのは、「どの仕事が本当に必要なのか」「どの仕事がムダなのか」を明確に区別することです。この区別ができなければ、ムダを見つけ、排除する改善活動も効果を発揮しません。

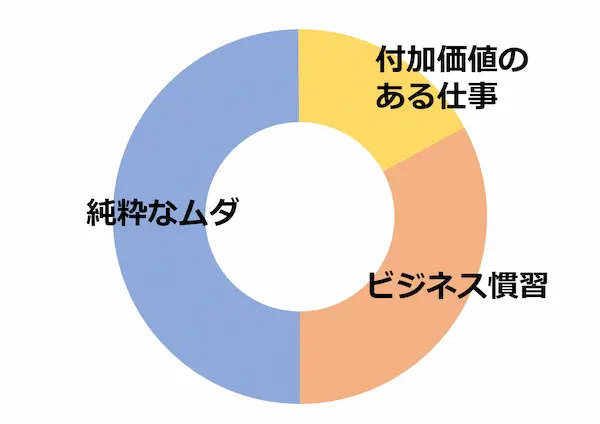

仕事はその価値によって、大きく以下の3つのタイプに分類できます。

しかし、本当の付加価値のある仕事の割合は非常に少ないと言われています。

1. 付加価値のある仕事

これはお客様がお金を払っても良いと感じる、製品やサービスの本質的な部分に直接関わる仕事です。例えば、製品の組み立て、プログラムの開発、販売などがこれに該当します。

2. ビジネス慣習

付加価値は直接生みませんが、会社として必要な業務です。例えば、報告書の作成や監査対応のための資料作りなどが挙げられます。

3. 純粋なムダ

リソース(時間、人材、コスト)を消費するだけで、付加価値を生み出さない仕事です。例えば、無意味な会議や不要な手順などがこれに該当します。

純粋なムダを排除する意義

7つのムダでは、特に3つ目の付加価を生まない純粋なムダについて定義しています。

作業やサービスの現場では、この純粋なムダを取り除くことで、コストや時間を削減し、利益率の向上が期待できます。これは会社の成長にも直結します。

営業や開発部門にもムダは存在しますが、収益を生む業務が優先される傾向があります。一方で、製造部門は、付加価値のある商品をいかに効率よく安価に生産するかが使命であり、ムダの排除が特に重要です。

また、サービス提供の現場では、サービスが付加価値を生む一方でコストも発生します。そのため、利益を確保するにはムダの排除が欠かせません。

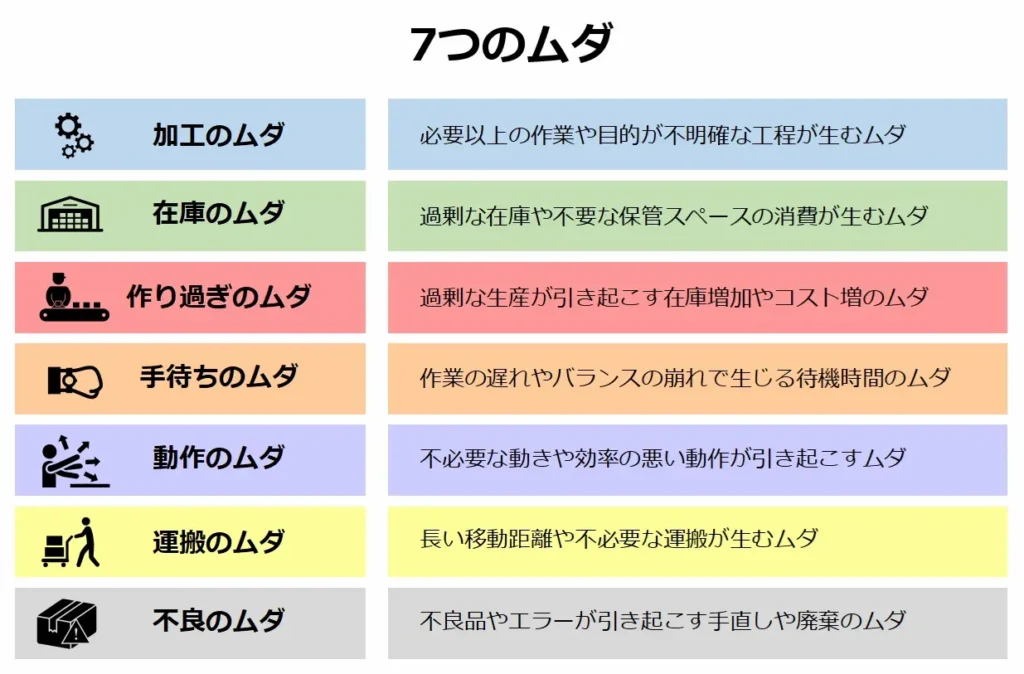

「7つのムダ」とは?

トヨタ生産方式(TPS)の核心である「7つのムダ」は、業務プロセスの中で発生する不要な行動やコストを明確に定義し、排除するための指針です。それぞれのムダを理解することで、改善の優先順位を判断しやすくなります。以下では、「7つのムダ」の具体例と解決策を解説します。

1:加工のムダ

必要以上に行われている作業や目的が不明確な作業のことを指します。昔からの慣習や手順書に疑問を持たずに進められている場合、この「加工のムダ」が潜んでいることが少なくありません。例えば、間接部門における承認印などは、その典型例として、多くの企業で長年続けられている慣習ではないでしょうか。

2:在庫のムダ

在庫はさまざまなムダを引き起こします。例えば、「売れる見込みがあるから多めに作る」や「不良品に備えて予備を作る」といった理由で余分に生産すれば、それだけでコストが増大します。在庫が増える主な原因には、需要予測の精度不足、品質問題、バッチ生産などが挙げられます。

3:作りすぎのムダ

在庫のムダの主要な要因となるのが、この「作りすぎ」です。企業は在庫切れによる営業機会損失を恐れるあまり、過剰生産を経営層が指示するケースが多く見られます。売上は直接的な金額で把握しやすい一方で、コストは複数の要素が絡み合い、具体的に見えるまでに時間がかかるため、目先の売上を優先してしまい、結果的に作りすぎを引き起こしてしまいます。

こうした問題を防ぐためには、需要予測の精度向上が不可欠です。理想的には、必要な分だけを生産する受注生産が最善の解決策となります。

4:手待ちのムダ

前工程と後工程の作業時間に差があると、「手待ちのムダが」発生します。前工程が遅れると後工程で待ち時間が生じ、一方で前工程が早すぎる場合には仕掛在庫が増える原因となります。

これらのムダを防ぐには、前工程と後工程の作業バランスを整えることが重要です。

5:動作のムダ

作業中の無駄な動作を減らすことは、時間の削減につながります。例えば、物を取るために歩く、しゃがむ、振り向くといった動作がムダに該当します。これら以外にも、作業を注意深く観察すれば、多くの動作のムダを発見できるはずです。

また、以下の「動作経済の4原則」に基づいて動作を見直すと、さらに多くのムダを見つけ出せるでしょう。

- 両手を同時に使う

- 動作の数を減らす

- 距離を短くする

- 動作を楽にする

こちらもCHECK

-

動作経済とは?製造業で作業効率と生産性を上げる4原則×3視点の改善手法

毎日の作業で「無駄が多い」「疲れる」「非効率だ」と感じていませんか?そんな悩みを解決するのが、IE(Industrial Engineering)の基本手法である「動作経済」です。 これは作業を楽にし ...

続きを見る

6:運搬のムダ

移動距離が長いほど、移動するムダが発生します。例えば、東京の会社が同じ商品を北海道と千葉県から取り寄せるとしたら、運搬コストの面で北海道の方が安いということはあり得ません。それだけ距離がコストに直結しているのです。

これを現場に置き換えると、1歩で取れる物と10メートル先に取りに行く物では、わずかな差が年間数千回も繰り返されることで、結果的に大きなムダにつながります。

こうしたムダをなくすには、レイアウト改善や、効率的なルート設計が必要です。

7:不良のムダ

不良品が発生することで、手直しや廃棄により即座にコストが増大します。事務系の業務でもやり直しやミスは「不良のムダ」に該当します。これを改善するには、品質管理の徹底やトレーニングプログラムの実施など、不良品を作らない仕組みを整えることが、ムダ削減の鍵となります。

🔍「7つのムダ」が自社でどれくらい発生しているかチェックしませんか?

「7つのムダ」の削減には、品質管理の強化も欠かせません。

特に 「不良のムダ」を減らすには、原因分析を行い、適切な対策を講じることが重要です。

以下の記事で、 「バラツキ」の原因分析や「ポカヨケ」の活用法について詳しく解説しています。

こちらもCHECK

-

バラツキとは?原因分析から改善手法までを詳しく解説【製造業・営業向け】

ビジネスの現場では、製造業をはじめとして「バラツキ」が避けられない課題として立ちはだかります。 例えば、製造現場で10センチの寸法に加工したとしても、ミリ単位、さらにはマイクロ単位で見れば、完全に同じ ...

続きを見る

こちらもCHECK

-

ポカヨケの実践事例とメリット:再発防止策を徹底解説

ヒューマンエラーを防ぎ、作業効率や品質を向上させるために欠かせない「ポカヨケ」。この日本発の革新的なアイデアは、製造業から物流、さらには日常生活に至るまで、さまざまな分野で広がりを見せています。 本記 ...

続きを見る

7つのムダの覚え方「かざつてどうふ」

「7つのムダ」を覚える際の便利な語呂合わせとして、「かざつてどうふ(飾って豆腐)」がよく使われます。

- か:加工のムダ

- ざ:在庫のムダ

- つ:つくりすぎのムダ

- て:手持ちのムダ

- ど:動作のムダ

- う:運搬のムダ

- ふ:不良のムダ

このようにムダを具体的に理解することで、改善の第一歩を踏み出すことができます。

7つのムダの優先順位

7つのムダを改善する際には、どのムダを優先的に対処すべきかを見極めることが重要です。中でも「不良のムダ」と「作りすぎのムダ」は、他のムダを引き起こす根本的な要因となるため、順番として一番に改善に着手すべき対象です。

例えば、「不良のムダ」は品質問題を引き起こし、それを補うために過剰生産が行われ、「作りすぎのムダ」へとつながります。不良が減れば、必要以上の生産を回避でき、結果的に在庫の増加や管理コストの削減につながります。

一方で、「作りすぎのムダ」もまた、不良在庫や品質問題の隠れた原因となり得ます。これら二つのムダは相互に影響し合うため、同時に改善を進めることが効果的です。

それ以外のムダについては、現場の課題や目標に応じて柔軟に対応する必要があります。例えば「手待ちのムダ」が作業効率に大きな影響を与えている場合には、その削減を優先しましょう。

現場の状況を的確に分析し、適切な順番でムダの削減に取り組むことで、全体の改善効果を最大化できます。「不良のムダ」および「作りすぎのムダ」を起点に、段階的にその他のムダを解消していくアプローチが、最も効率的で持続可能な改善方法です。

7つのムダをなくすには「5S活動」から

「7つのムダ」をとことん排除するためには、日々の業務環境を整え、持続可能な改善文化を築くことが必要です。その必要情報として、「標準化」が重要な解決策となります。

標準化には3つの要素が存在します。

- 作業の標準化: すべての作業者が、同じ道具や手順を使用して作業を行う。

- 環境の標準化: 作業場がいつでも同じ状態に保たれる。

- ルールの厳守: 作業者はルールを守る必要があり、それにより標準化の意味が生きてくる。

この2つ目、3つ目の要素を実現するために、「5S活動」が大きく寄与します。

- 整理、整頓、清掃は、環境の標準化を実現します。これにより、異常をひと目で見つけられる環境づくりが実現されます。

- 清潔、躾は、でルールを守る人材作りをします。

この2つがあって初めて作業の標準化が活きてくるので、5Sなしでは標準化はできないことがわかると思います。

標準化がなければ、ムダの排除は持続できません。まずは5S活動で標準化を定着させることが重要です。

7つのムダをなくす最適な手段「5S活動」

「7つのムダ」を完全に排除するためには、日々の業務環境を整え、持続可能な改善文化を築く必要があります。そのための最適なアプローチが、トヨタ生産方式の中核でもある 5S活動 です。ここでは、5S活動がどのように「7つのムダ」削減に寄与するのかを詳しく解説します。

5S活動とは?

5Sは、日本発祥の業務改善の手法で、以下の5つのステップを指します。

- 整理(Seiri): 要るモノと、要らないモノを分類し、要らないものを捨てること

- 整頓(Seiton): 要るモノを、誰にでも、すぐに取り出せるようにすること

- 清掃(Seiso): ゴミや汚れがない綺麗な状態を維持すること

- 清潔(Seiketsu):3S(整理・整頓・整頓)が標準化され維持されている状態

- 躾(Shitsuke): 3Sが定着し、決められたことを守れる風土になっている状態

活動を徹底することで、7つのムダを発見し、改善していくことができる体質に変わります。

5S活動については、こちらで詳しく開設しておりますので、こちらをご覧ください。

こちらもCHECK

-

5Sとは?職場改善の基本を徹底解説!目的・進め方・成功事例をわかりやすく紹介

はじめに:トヨタ発祥の「5S活動」で職場を変える 現代の企業や組織が抱える課題には、業務効率の低下や安全性の欠如、社員育成や社内コミュニケーションの問題など様々です。これらを解決するための強力なアプロ ...

続きを見る

5S活動が標準化の基礎となる理由

5S活動は単なる美化運動ではなく、あらゆる側面から業務環境を改善していく活動です。

ここでの改善のメインは環境の標準化になります。現場にある物を整理・整頓で徹底的に3定化(定位置化・定品化・定量化)することで現場の標準化が構築されていきます。そして清掃しながら現場の異常の確認と復旧作業をして環境の標準化を維持していきます。

そして、清潔と躾で標準化を維持する仕組みづくりとルールを守る習慣作りをしていきます。この活動を永続させていくことで標準化の基礎を作り維持していきます。

このようにして、環境の標準化と、標準を維持する仕組み作りとルールを守る人材作りをしていくのです。そのために5S活動があるのです。

5S活動で7つのムダに気づく力を養おう

5S活動を徹底することで、現場の異常(ムダ)に気づく力が自然と養われます。ただし、単に形式的に行うだけではその効果は十分に発揮されません。従業員が主体的に取り組むことが成功の鍵となります。

社員一人ひとりが自分たちの業務の中に潜むムダに気づくには、自分たちで職場を点検し、気づいたことを共有し合い、改善策を話し合って実践し、結果を検証しながら次の改善へと進めていく。このPDCAサイクルで進めていくことで、次第に異常(ムダ)に敏感になり、改善の精度も向上します。その結果、職場全体の意識が高まり、継続的な改善文化が形成されていきます。

もし、「社員に7つのムダに気づいて欲しい」「職場全体で改善を進めたい」とお考えの方には、5S活動が最適な解決策となります。

当社では、効果的な5S活動の進め方を学べる無料セミナーを開催しています。具体的な事例を交えながら解説しますので、ぜひこの機会にご参加ください。

🔍今すぐ使える!「7つのムダ チェックリスト」を無料ダウンロード