5S改善事例を見たいというご要望に応え、弊社が5S研修をさせていただいた企業様の事例を画像と共にご紹介します。

今回は倉庫編の第二弾です。(第一弾はこちら)

あなたの会社で使えそうな改善アイデアは、どんどん使って5S活動に役立ててください。

倉庫の定量化事例

次は倉庫内の消耗品の定量化の事例です。

この棚では、消耗品ひとつひとつに最大の個数・最小の個数を定量化して、それらを標示。

定量化は、モノを切らさず、過剰に持ち過ぎないための手法です。

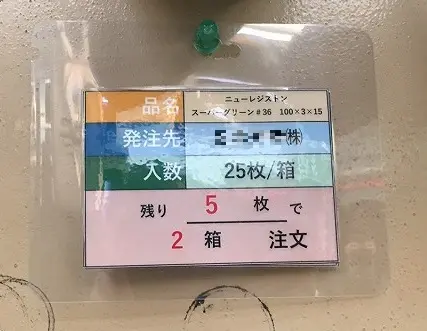

研磨ディスクの定量化の事例

こちらは研磨ディスクの定量化の事例です。

すべてに定量が決められており、何枚になったら、どこに、何枚注数するのか記載されたカードが設置されています。

スプレー缶の定量化の事例

こちらは棚のスプレー缶置き場所に1~20の数字を表示。

残数をカウントダウンをしながら使っていけるので、数えなくても常に残量が一目で判る状態。

「残り一個になったら発注する」というルールも決め、在庫を切らさず一定の本数を維持できるようになりました。

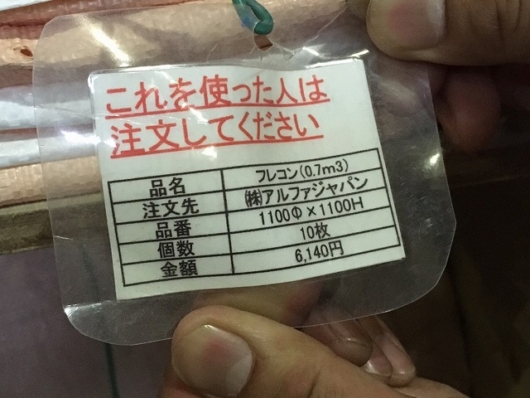

フレコンの定量化の事例

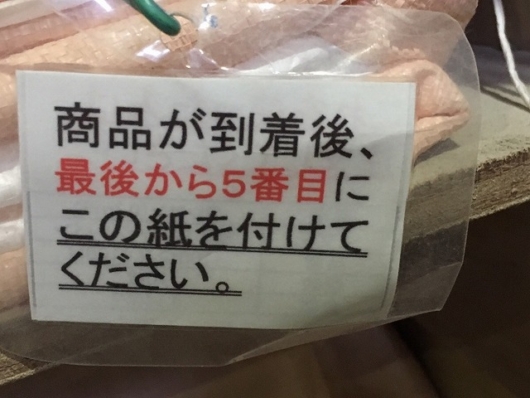

こちらはフレコン(コンテナバッグ)の定量化の事例です。

最低在庫数のところにこちらのカードが取り付けてあり、それを使った人が発注する仕組みです。

カードには、品名、注文先、品番、発注個数と金額が書かれており、誰でもが発注できる仕組みになっています。

裏面には商品到着後に、再度設置する時の指示が書かれてあります。

誰でもできるような仕組みを作ることで、業務の負担を分散することができます。

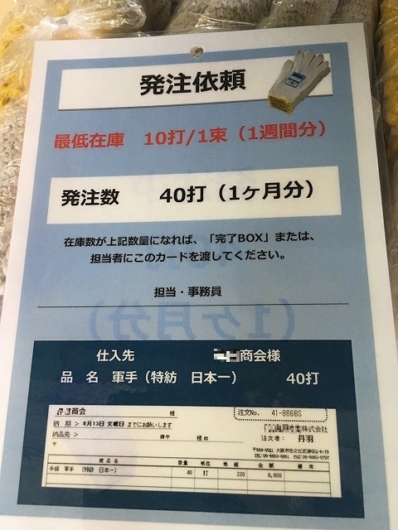

軍手の定量化の事例

こちらは軍手の定量維持の仕組みです。

最低在庫数のことろにこちらのカードが付けてあり、これを担当者に渡すと、所定の数が発注されるという仕組みです。

倉庫内をより探しやすくする5S改善事例

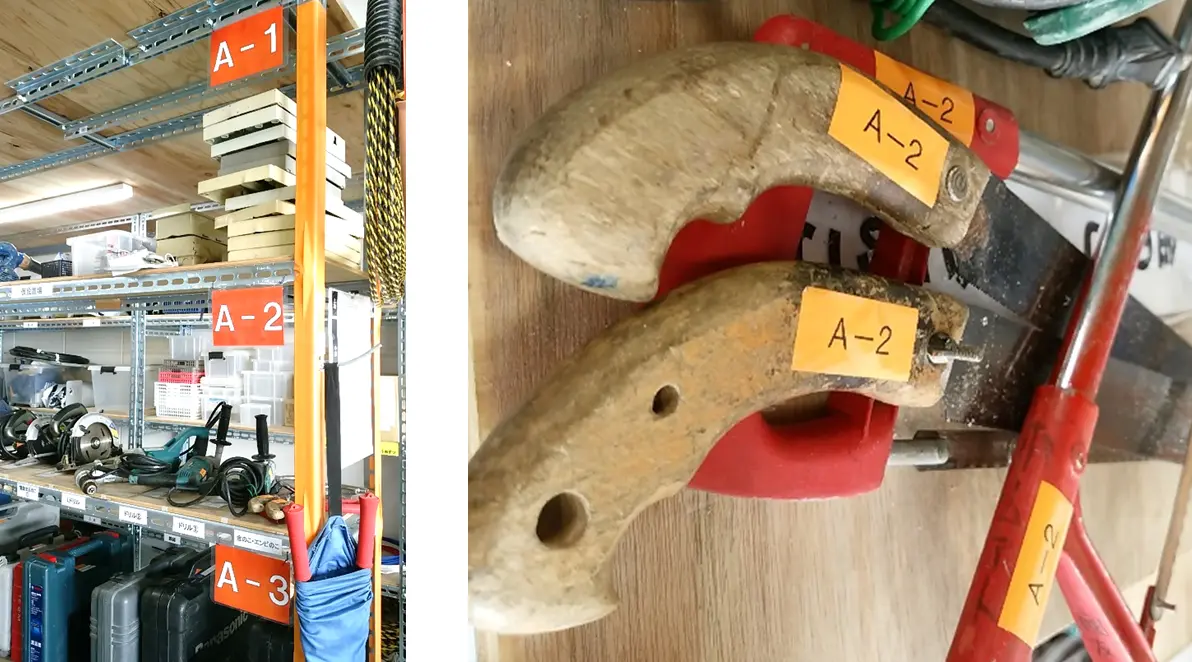

倉庫内のロケーション番号表示の例

こちらの倉庫では、カテゴリー分けした棚を、色分け表示。

色の利用により、とても見つけやすくなっています。

文字でも大きくカテゴリーを表示。

整頓は「誰でもすぐに見つけられる」ことが重要なので、より見やすくするという配慮がとても大事です!

さらにそれぞれの棚のそれぞれの段にロケーション番号を表示。

これで「"C-5"にあるから持ってきて」と、ピンポイントで位置を伝えることができます。

すると、「だいたいの場所で伝えられてあちこち探し回る」「わざわざ一緒に着いていって教える」という手間と時間を無くせます。

そして、ロケーション番号とモノがリンクするように表示すれば、戻す場所がより早く分かりるようになります。

倉庫の棚への表示・仕組化の事例

沢山ある部品を種類ごとに分けて、列ごとに並べて定位置化しています。

棚にはカテゴリー名とサイズカテゴリーの表示、そして、それぞれ発注点のところに発注カードを設置。

まずはきっちりルールを決めることが、整理整頓の鉄則です。

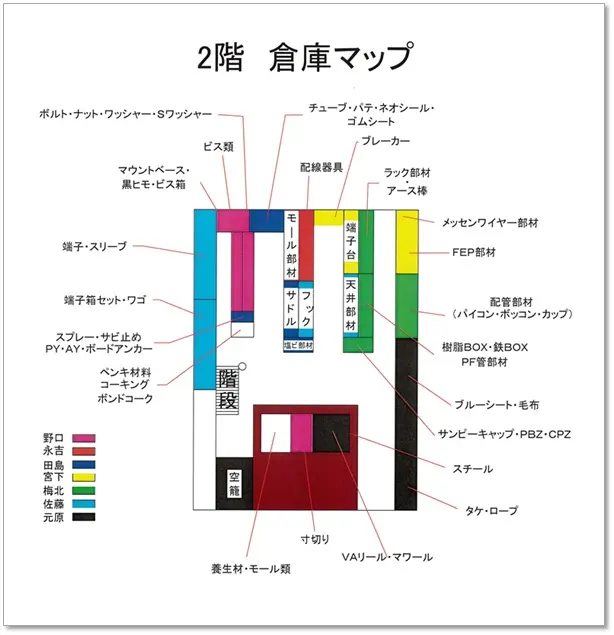

倉庫内マップ表示の事例

倉庫内のどこに何があるかを分かりやすくするために、マップを作るという方法があります。

これが倉庫内の見える化になり、モノを見つけ出す効率が上がります。

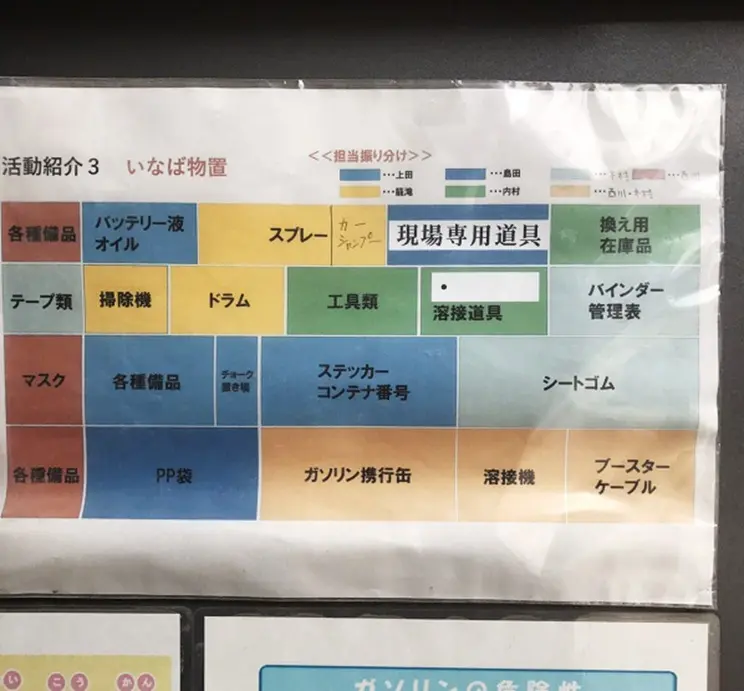

この例では、それぞれの棚を管理する担当者を決めており、3S(整理・整頓・清掃)の維持管理と、何かあればその人に聞けばよいという仕組みになっています。

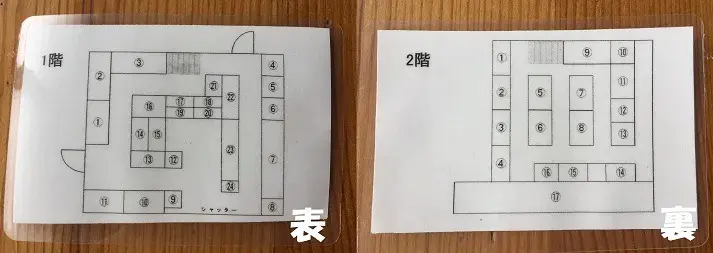

この画像は、倉庫の棚番号を一覧できる「地図カード」です。

1階と2階の配置が番号付きで整理されていて、誰でもどこに何があるか一目で分かります。

この会社の事務の方はこれを1人1枚ずつ携帯しており、探し物の際にいちいち掲示場所まで戻る必要がありません。

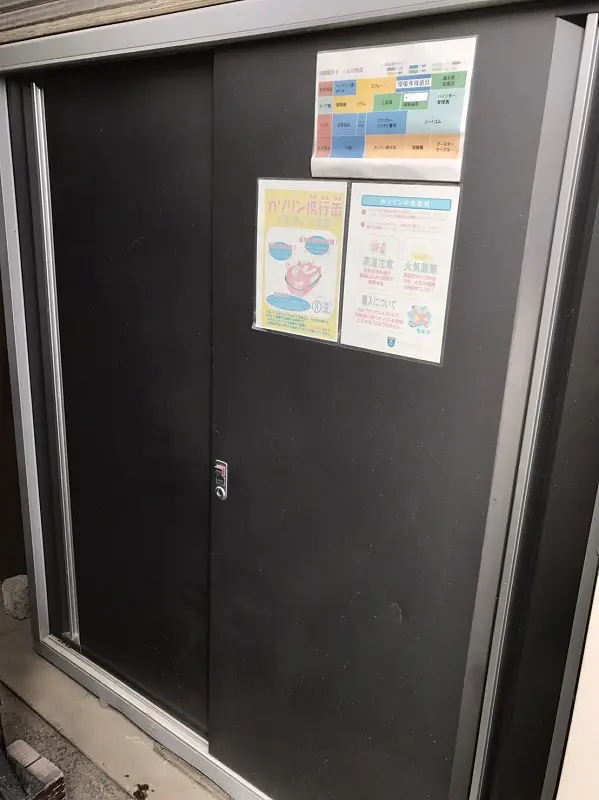

物置の庫内マップ表示の事例

次は物置の扉に貼られた、庫内マップの事例。

このようにマップを作成しておくことで、扉を開ける前から置き場を確認でき、無駄な動作がなくなります。

こちらも先ほどの倉庫内マップ同様、棚に管理者が割り振られており、管理維持される仕組みができています。

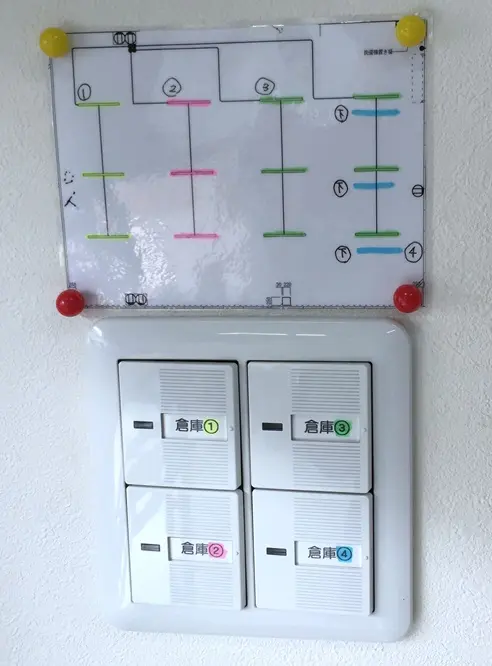

倉庫の照明マップの事例

照明のスイッチは複数あると、どれがどの照明かすぐに判断できず、スイッチを押す際に考えたり、間違えて押したりというムダが生まれます。

そこでスイッチにも表示をするのですが、照明の付き方が少し特殊なこちらの会社の倉庫では、照明マップを作成。

色を使い分けて、どのスイッチがどの照明とつながっているかを一覧にすることで、つけたい照明がすぐに分かるようになりました。

倉庫内の清掃の事例

清掃マップの活用

こちらは倉庫内の清掃マップの事例。

いつ・どの場所を・どのように・どれくらいのレベルまで清掃するかのルールが決められ、一覧表示されています。

まずは、細かくルールを決めることが5S活動の清掃のコツです。

【5S改善アイデア事例シリーズ】