5S改善事例を見たいというご要望に応え、弊社が5S研修をさせていただいた企業様の事例を画像と共にご紹介します。

今回は「オフィス・事務所編」の第三弾をお届けいます。

第一弾は書類やキャビネット、その他仕組み化の事例を紹介しました。

今回は事務・オフィスの仕組み化や効率化の事例についてご紹介します。

自社で転用できそうな改善アイデアは、どんどん使ってパクッて5S活動に役立ててください。

事務・オフィスの仕組み化の事例

せっかく考えて決めたルールも守ることができなければ意味がありません。

みんなが忘れず守るためには、忘れない仕組み、無意識にやってしまう工夫が必要です。

消耗品などははしっかり定量化して、自然に維持できる仕組みを作っていきましょう。

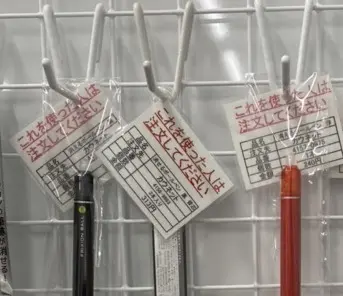

文具の定量化

こちらはペン類の定量化の事例。

種類ごとに、「最低何本になったら、誰が、何本、どこで買うのか、商品番号」の記載された在庫管理カードが入っています。

決められた最低在庫数になったら管理ボックスに入れ、担当者が発注するという仕組みができています。

下の例もペン類の定量ですが、少しスタイルが違います。

一つひとつに定量があり、例えば「残り2本になったら注文する」モノに対して、残り2本の手前で注文カードが挟んであり、それが出てきたら、発注ボックスに入れるという方法です。

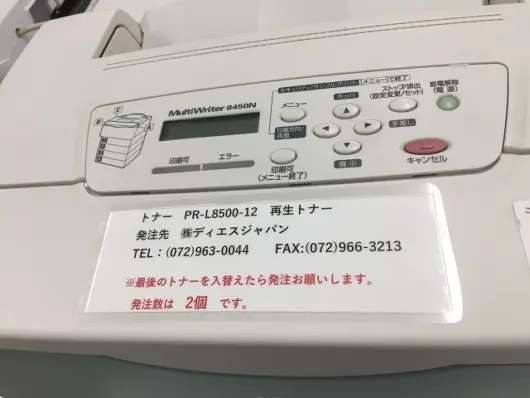

トナーの定量化・仕組化

こちらの会社では、コピー機にトナー定量のルールが記載されています。

沢山使用するこちらの会社では、集中管理でわかりやすく表示。

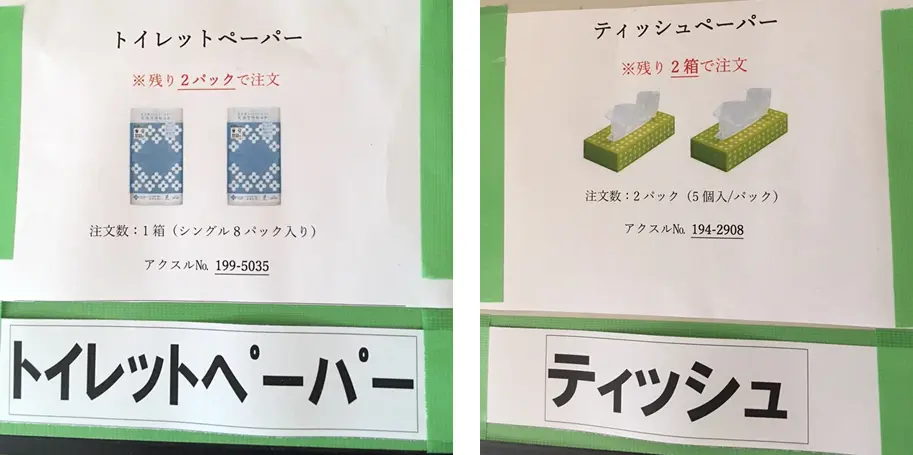

トイレットペーパー・ティッシュの定量化

こちらは、どこの職場でも必ず使うトイレットペーパー・ティッシュペーパーの定量化事例。

必要な個数から発注点を割り出し、「残り何個で、何個注文するか」を明確に。

そして発注の為の品番も記載して「誰も発注できる仕組み」がになっています。

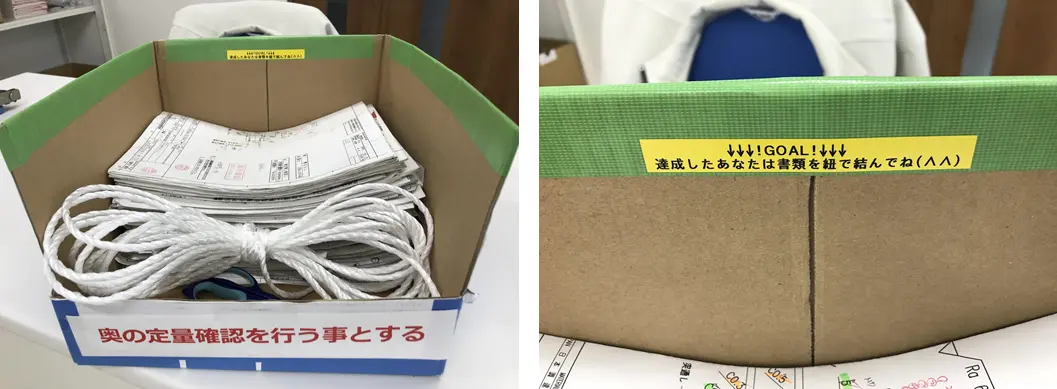

こちらは「書類が一定量溜まったら紐で縛る」というルールによる定量化の事例。

誰でもできる仕組みであることと、書類の束の量が均一になるというメリットがあります。

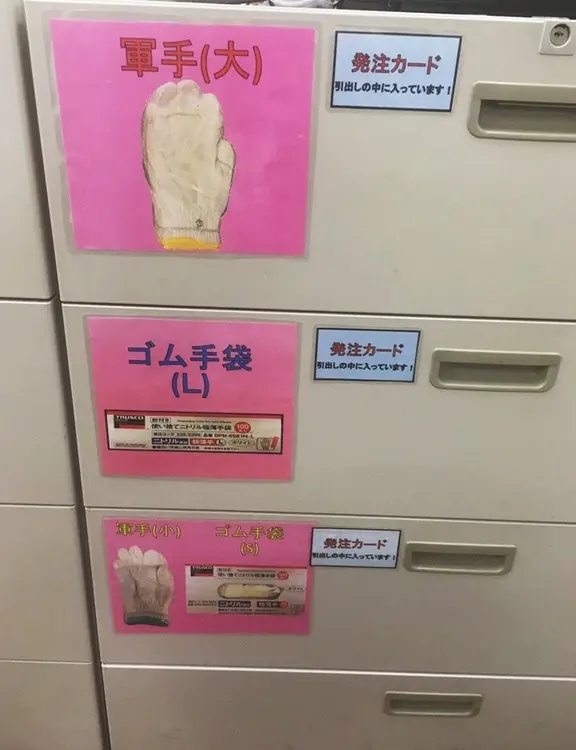

次はキャビネット内の軍手の定量化の事例です。

中がすぐに分かるように外側に写真つきで表示。

引き出し内にも、軍手の定位置を数字つきで表示して、現在の個数が一目でわかるようになっています。

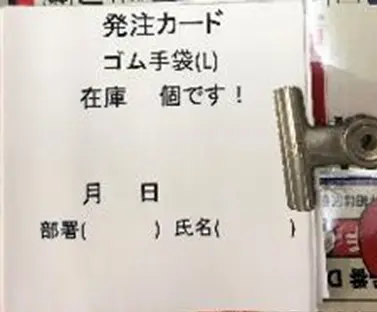

さらに、「発注カード」を設置して、発注点が来たら担当者に提出するという仕組みです。

これで、切らさずに持ち過ぎず定量を維持できます。

業務の効率化の事例

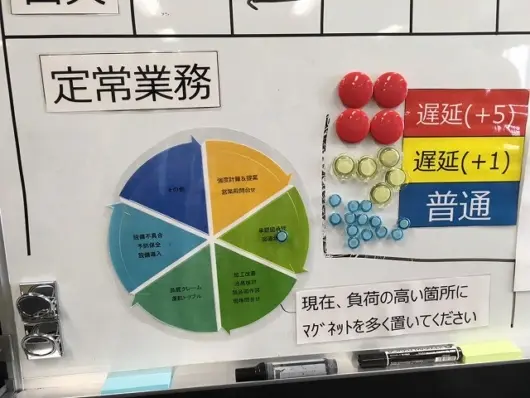

こちらは、部署内での業務の負荷を見える化して、効率よく分担する仕組み化の例です。

どこに負荷がかかっているか、誰に余裕があるか一目でわかり、負荷を分散することが出来ています。

5S活動を維持するためのアイデア事例

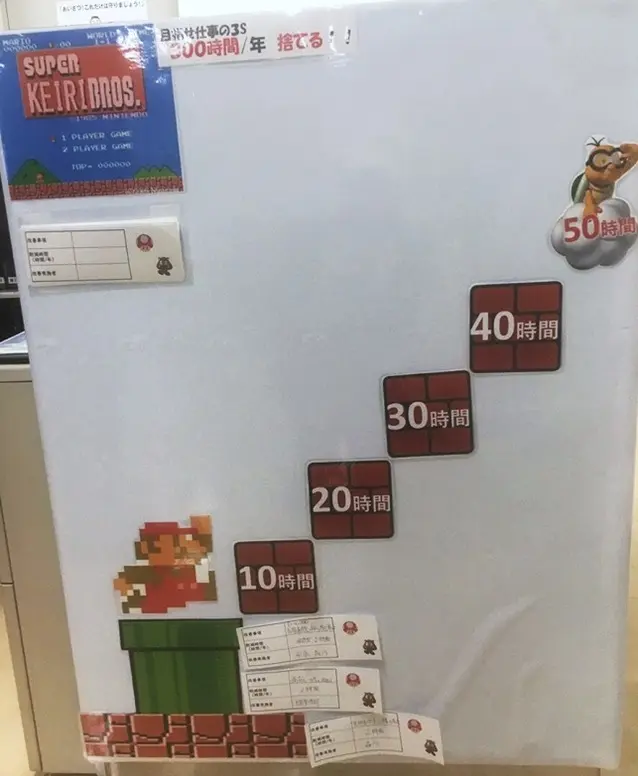

5S活動のモチベーション維持するためのアイデアの事例です。

「無駄な時間を300時間削減する」という目標を立て、実際に削減した時間を加算していくという仕組み。

目標に対して具体的な計画なのでより確実に実現できるようになりモチベーションが高まります。

また、キャラクターイラストを使うことでより楽しく活動できるような工夫があります。

些細なアイデア、些細な改善が少しずつあなたの職場環境を快適にしていきます。

まずはあなたのデスクから始めて下さい♪

【5S改善アイデア事例シリーズ】