5S改善事例を見たいというご要望に応え、弊社が5S研修をさせていただいた企業様の事例を画像と共にご紹介します。

今回は工場編④です。

工場の整理の事例

現場に設置した私物置き場

製造現場では「ロッカーが遠く、休憩時間に行き来するのが面倒」という課題があり、工具の隙間に私物を置く状態が発生していました。これは5S的にはNGです。

そこでこの会社では、整理活動で確保した棚を工場の隅に設置し、私物置き場を新たに作成。

写真のように名前ごとに区画を分けることで、現場に私物を持ち込むことなく、効率的かつ安心して管理できる仕組みができました。

工場の定量化の5S改善事例

スプレー缶の定量化事例

棚収納のスプレー缶の定量化事例。

棚のスプレー缶置き場所に①~⑳の数字を書いて表示し、残数をカウントダウンをしながら使っていく仕組み。

これで残数が一目で判ります。

そして「残り一個になったら発注声掛けをする」というルール化することで、在庫切れを防ぎ、20個以内という定量管理ができるようになります。

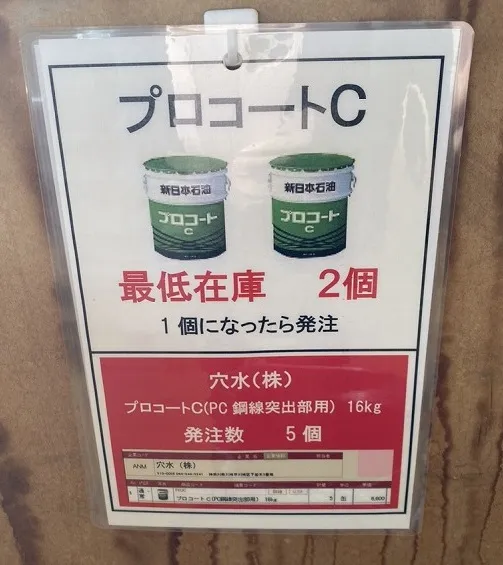

防錆油の定量化事例

こちらは防錆油の定量化の標準化の事例。

定量(最大2缶・最小1缶)を決め、「少なくなったら発注カードをボックスに入れる」「空の缶を処分する」という作業をルールにして標準化。

これで一定の量を維持できるようになります。

こちらは別の会社様の例。

最低在庫数と、発注数、発注先、品名と価格などが書かれてあり、誰でも注文できるようになっています。

箱の定量化事例

通い箱を積んで置く際の定量化の事例で、高さで定量を決めるというアイデアです。

積み過ぎの危険を予め防ぎ、安全を維持できるようになります。

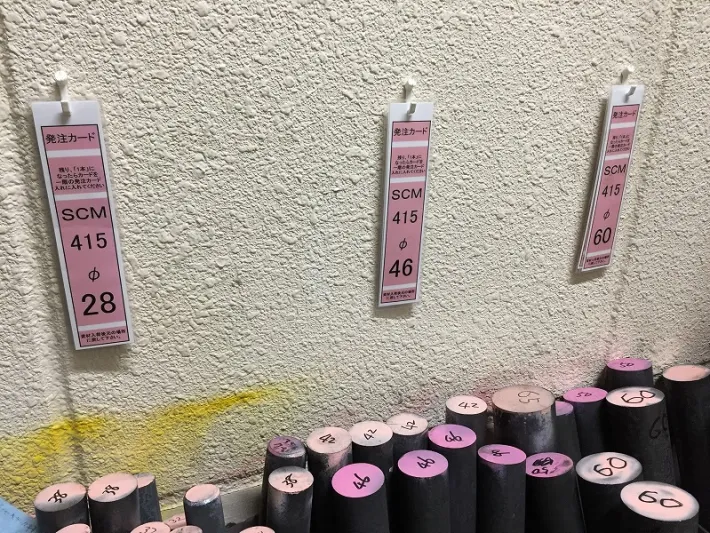

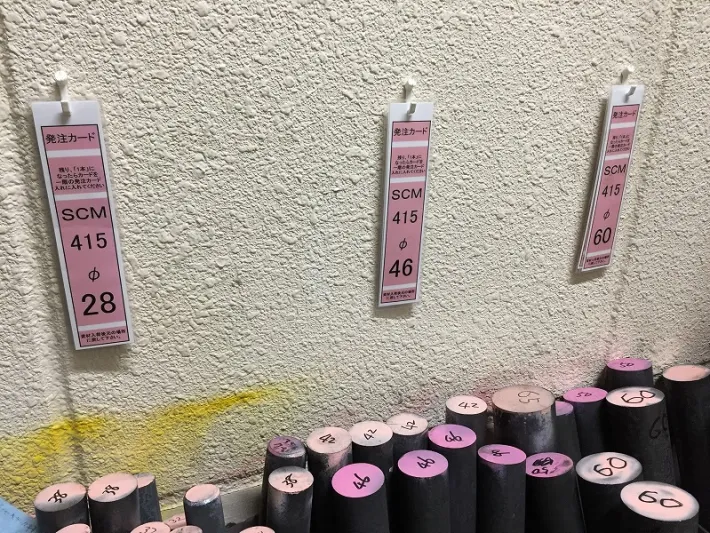

鋼材の定量化事例

鋼材類の定量化の例です。

タイプで色分けして、一つひとつにサイズを表示。

その色とリンクさせて、発注カードが設置されています。

工場の5S標準化事例

共有の道具の管理方法の5S改善事例

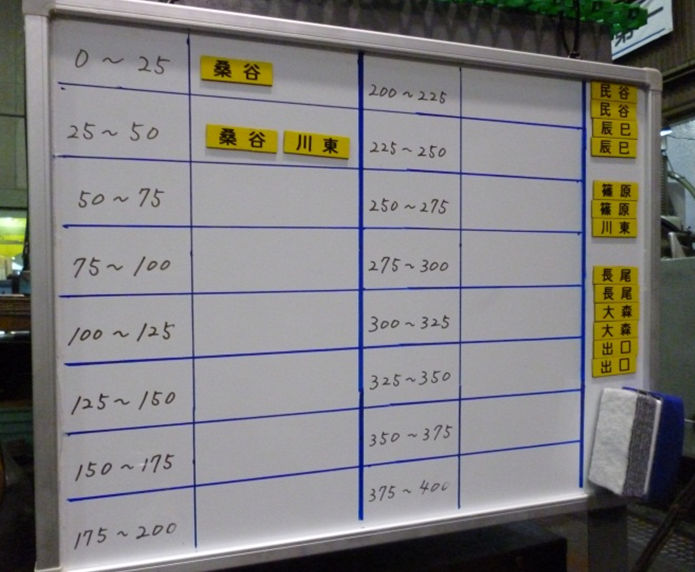

測定器の持ち出し管理の改善事例。

ホワイトボードに測定器のサイズ別一覧表を書き記し、持ち出したらマグネット式のネームプレートを貼るという仕組み化。

誰が持ち出したか、どこにあるかの所在が見える化して、失くす、探すがなくなります。

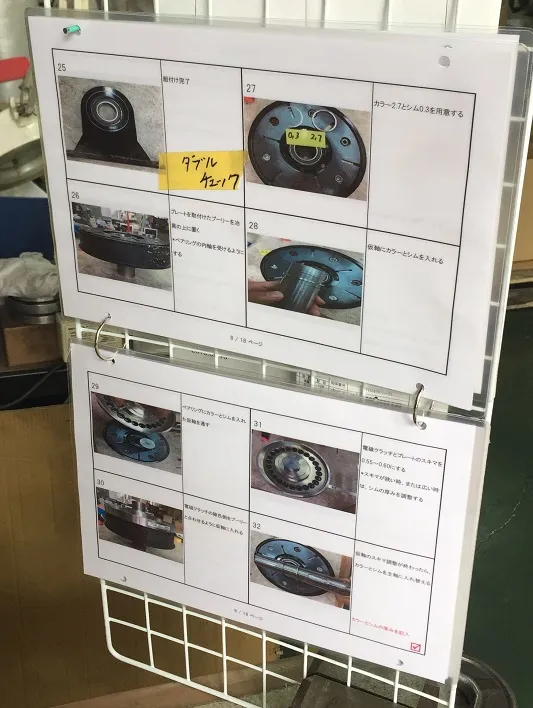

マニュアル化の事例

作業手順を標準化して、マニュアルを作成した事例。

写真付きでとても分かりやすいマニュアルになっています。

マニュアル作成は「聞く」「教える」という時間のムダを省略することができます。

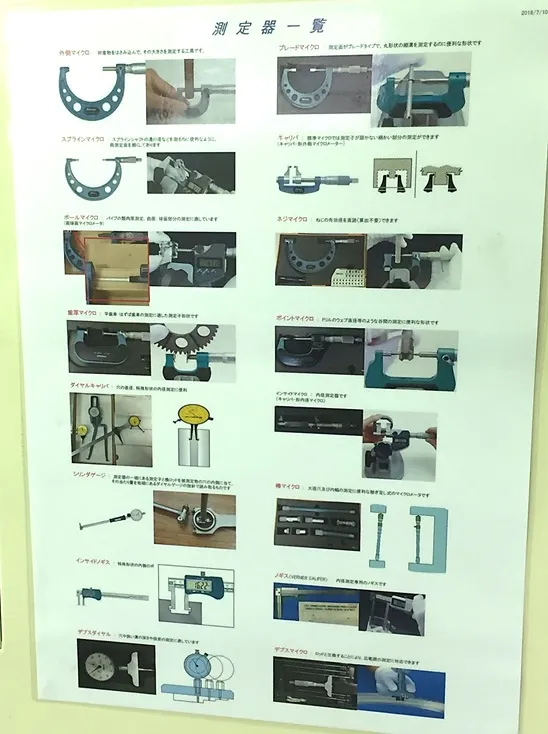

次の例は、測定器の種類や使い方一覧表示したマニュアル例。

使う道具の種類が多いほど、「聞く」「教える」が増えるので、こういった一覧やマニュアルはとても役立ちます。

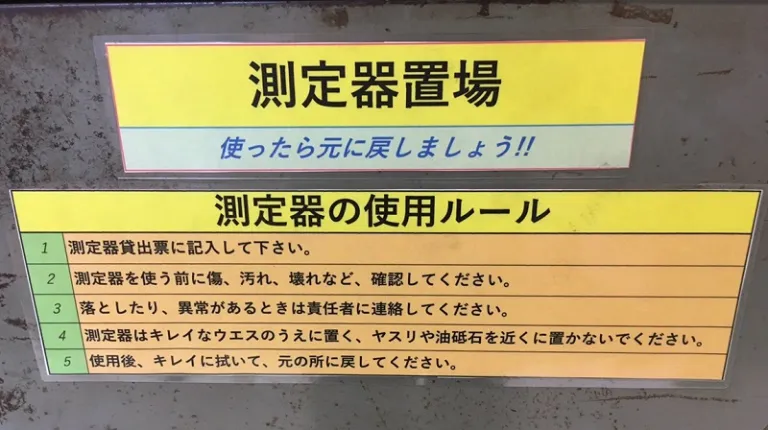

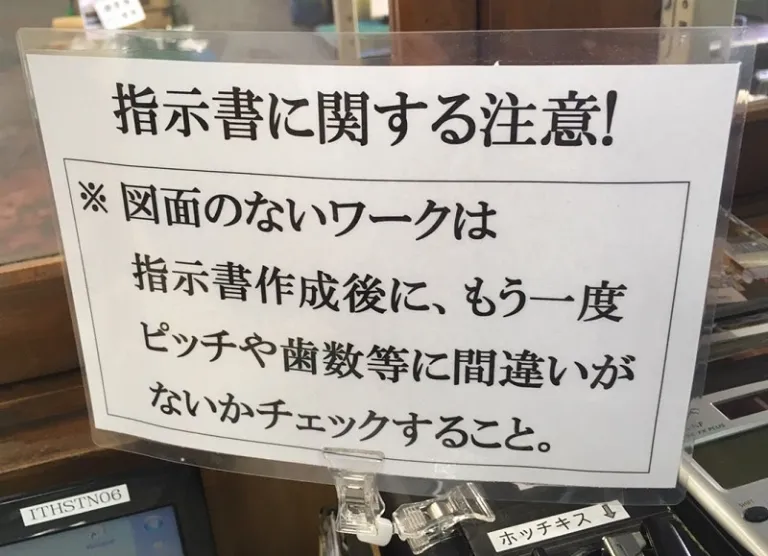

ルール化の表示事例

測定器の使い方のルールを決めて、測定器置き場に表示。

ミス・間違いが多い業務にはミスが起こらないルール決めて注意喚起の表示。

ミスの起きる業務は、しっかりと原因を追跡し、そのミスなくなるまで改善を繰り返していきましょう。

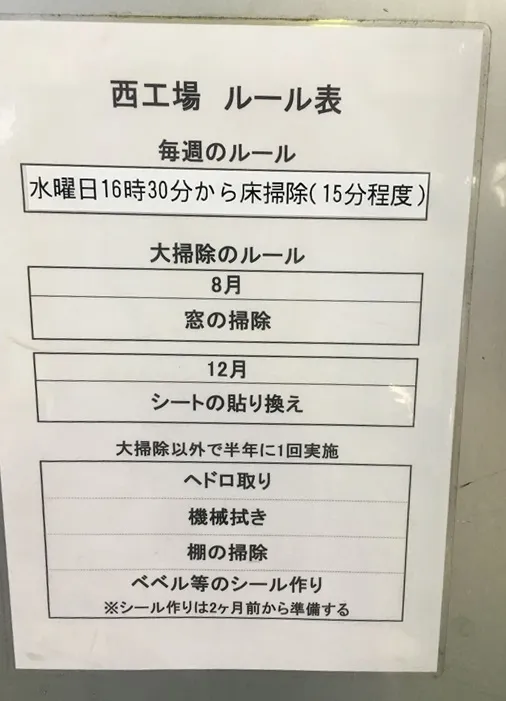

工場の清掃ルールの標準化事例

5Sの「清掃」は全員で参加し、毎日習慣的に行って清潔を維持するのがポイント。

ということで、清掃ルールの事例を紹介。

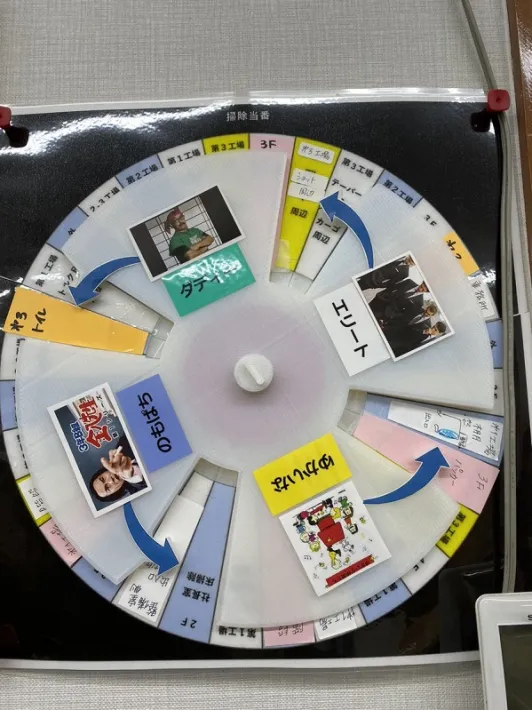

清掃時間・清掃場所を決めて工場内に表示。

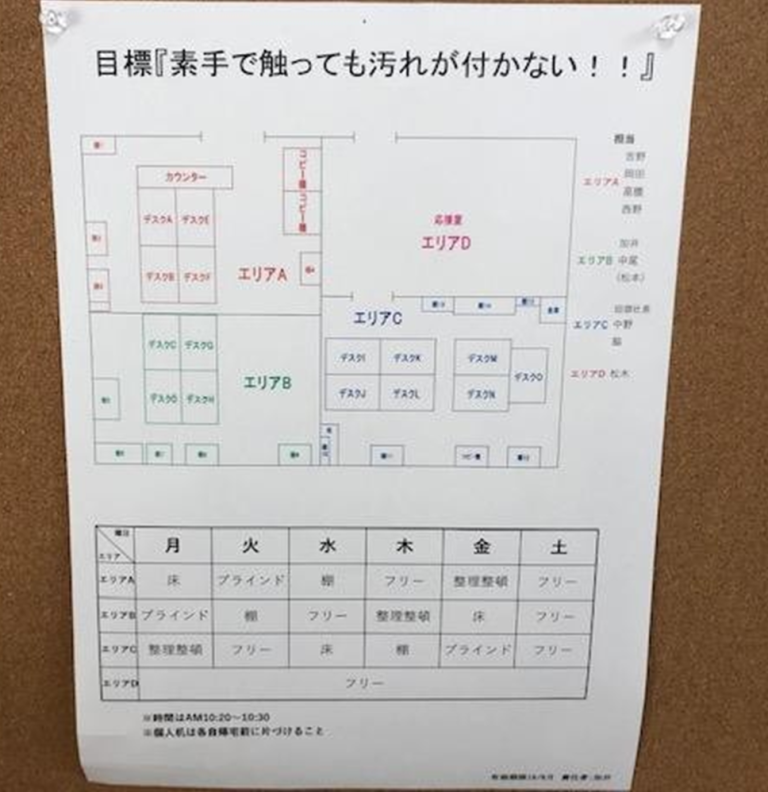

こちらは清掃マップを作成し、場所ごとに担当者、日替わりの清掃場所を決めて一覧表示。

目標を決めることで「どれくらいきれいにするか」が明確になり、より高いクオリティを維持できるようになります。

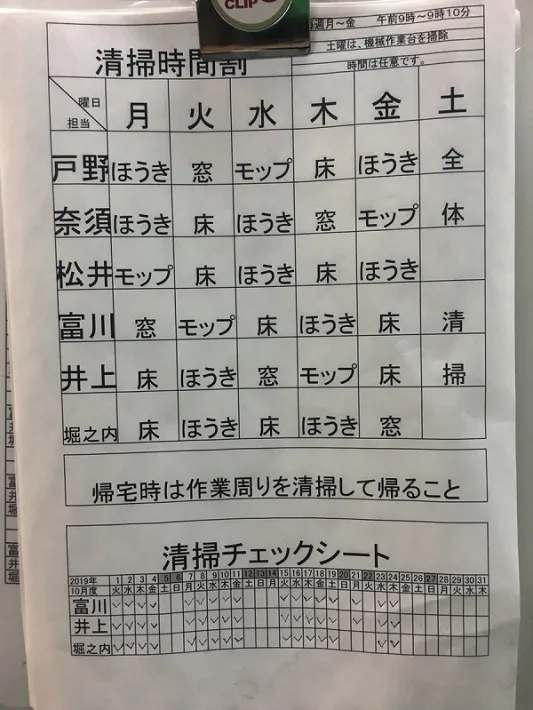

こちらは日替わりで掃除方法を役割分担し、時間割表のような形式で表示。

こちらは遊び心のある清掃当番表。

面倒なことも楽しくやる工夫はとても大切です。

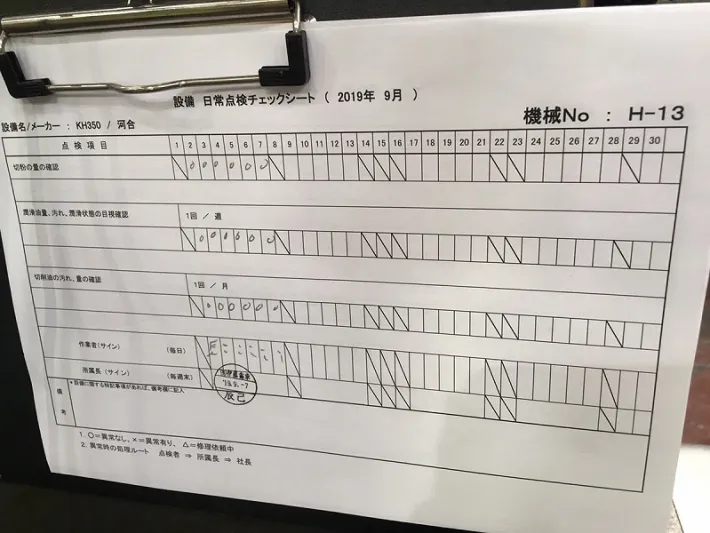

点検チェックシートの事例

設備は日常的に点検を行うのが理想的です。

どこをどうチェックするのかを、決めてルール化しましょう。

【5S改善アイデア事例シリーズ】