5S改善事例を見たいというご要望に応え、弊社が5S研修をさせていただいた企業様の事例を画像と共にご紹介します。

今回は工場編③です。

工場の表示に関する5S改善事例

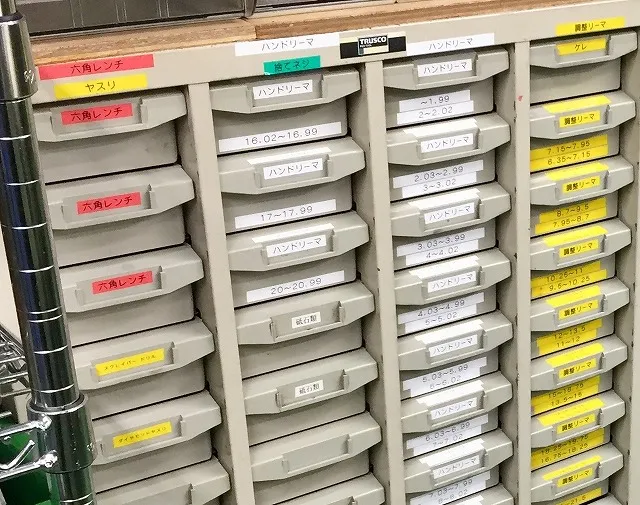

棚・キャビネットへの表示

ご覧のような中身の分からないケースがたくさんあると、「中身を確認するというムダ」が発生します。

ここに一つひとつ表示するだけで、探すというムダな時間が一気になくなり、業務効率が上がります。

使いやすいモノの定位置が決まったら、全ての棚やキャビネットに品名表示を施しましょう。

ラベルを統一すると、より美しく、見やすくなります。

こちらは、カテゴリーごとにラベルを色分け。

上段には、その列のカテゴリーを表示するなど、見つけやすくなる工夫がされています。

写真による作業台の定位置表示

終業時にモノがすべて定位置に戻るように写真で標示した事例。

これで作業台を誰が使用しても、モノが同じ場所に戻るようになります。

こちらも同様に、使用後の治工具の定位置を写真で表示した事例。

文字だけではなく、写真=ビジュアルを表示に利用することで、より素早く直感的にモノの位置を把握することができます。

こちらはキャビネット内の「正しい置き方」の表示。

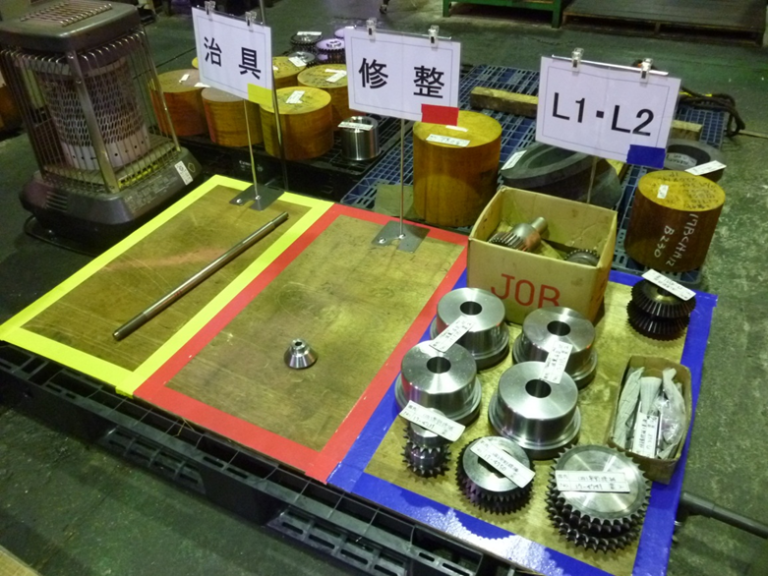

色を使った定位置表示

このように色を使った標示も、直感的な識別を促し、作業効率を上げることができます。

色の使い方は全社で統一すると、よりミスを減らし効率を上げられます。

こちらは吊ベルトを色分け表示で定位置をわかりやすくした例です。

区画線による通路の表示

通路を白色、外側を緑色、境界となる区画線を黄色で色分けして解りやすく表示。

これで通路と置き場所が明確になり、つまづきなどの事故も防ぐことができます。

また、「線を踏まない」というルールを徹底することで、働く人たちに常に「緊張感」が維持され、それによって大半の労災事故の原因となる「気の緩み」を防ぐことができます。

区画線によるモノの置き場所の表示

床に定位置を決める場合は、しっかり区画して、表示することが大事です。

こちらはハンドリフト置き場を区画線で表示。

トラテープで線を使い分けることで、より注意を促す線になっています。

台車置き場もトラテープを利用した区画線表示。

さらに、「モノ」と「置き場」とがリンクするように両方に文字で表示。

これで、この台車は必ずこの置き場に戻ってくるようになります。

これは全てのモノに共通して使える表示テクニックです。

仮置き場所も、しっかり区画して表示することで、必要なスペースに余計なモノが置かれて溜まっていくことがなくなります。

また「2階行き」と表示することで、あとから「どれとどれが2階行きだっけ?」と考えたり、探したりすることがなくなるので、効率が上がります。

マグネットを利用した表示の工夫事例(ドラム缶)

こちらは、「廃水」か「廃油」、「空」か「満タン」か「回収中」かを、マグネットがくっつく特性を生かして付け替え可能な表示にしています。

また、表示に色わけもされていて、さらにわかりやすくなっています。

置き場所にも、色がリンクする表示。

出荷品置き場のルール表示

棚を設置しただけでは、色んな人が色んなモノを置いてしまいます。

ルールが決まってても、周知されていなければ同じです。

こちらは「出荷品専用の棚」に他のモノも置かれ、紛らわしかったり間違えるミスがあったため、しっかりとルールを明示した事例。

宅配物置き場は、床の区画線内に定位置を決め、棚に秩序ができました。

掲示物などの定位置管理の事例

スペースがあると、掲示物などをペタペタと貼ってしまいがちですが、それだと古い情報も精査されないままどんどん溜まって、見にくくなっていきます。

こちらの会社様では、貼るものを決めて、区画線を引き、それ以外貼らないルールにすることで、、最適な状態を保っています。

工場の作業効率を上げる手元管理と集中管理

よく使うモノは各所で「手元管理」で、使用頻度が少ない共有するモノは一カ所に集約して「集中管理」で整理整頓を行いましょう。

手元管理

こちらは使用頻度でモノを整理して、作業台をカスタマイズした手元管理の例です。

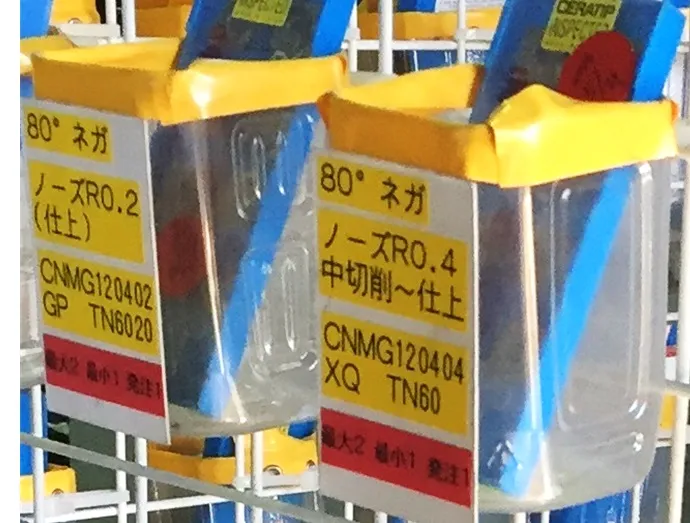

集中管理

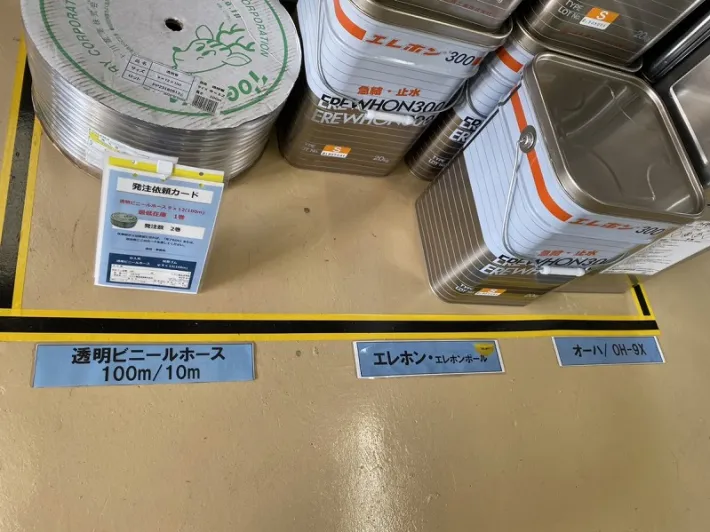

こちらはラックを使って、消耗品を集中管理。

容器の方は、ペットボトルを使って自分たちで手作りをされています。

またそれぞれに「最大の保有個数」と、「何個になったらいくつ発注するのか」を明確にして表示することで定量化しています。

これで持ち過ぎず、切らしてしまうこともなくなります。

文具類の集中管理の例

イラスト付きで分かりやすく表示されています。

消耗品の集中管理

5S改善アイデア事例集【工場編④】へ

【5S改善アイデア事例シリーズ】